Teilprojekt A4

Laserbasierte elektrisch-mechanische Kontaktierung für Verbundkomponenten mit integrierten aktiven Elementen

Leiter:

Prof. Dr.-Ing. Michael SchmidtFriedrich-Alexander-Universität Erlangen-Nürnberg

Lehrstuhl für Photonische Technologien

Paul-Gordan-Str.3

91052 Erlangen

Telefon: 09131 / 85 23456

Telefax: 09131 / 85 23234

E-Mail: michael.schmidt@lpt.uni-erlangen.de

Prof. i.R. Dr.-Ing. Dr.-Ing. E.h. mult. Dr. h.c. mult. Manfred Geiger

Bayerisches Laserzentrum GmbH

Konrad-Zuse-Straße 2-6

91052 Erlangen

Telefon: 09131 / 97790 10

Telefax: 09131 / 97790 11

E-Mail: m.geiger@blz.org

Motivation

Die Erzeugung thermisch und mechanisch langzeitstabiler Kontaktstellen an piezokeramischen Modulen stellt eine Herausforderung an die moderne Mikroverbindungstechnik dar. Gefordert werden Kontaktstellen, die die Beanspruchungen während der Integration der Module zur Erzeugung von Werkstoffverbünden ertragen und die während des Betriebs der Werkstoffverbünde nicht versagen. Besondere Herausforderungen sind die Vermeidung von Rissen in den piezokeramischen Modulen sowie von Delamination der Metallisierungen.

Zielsetzung

Zielsetzung ist, die Grundlagen für eine großserientaugliche Technologie zur Erzeugung mechanisch und thermisch langzeitstabiler Kontaktstellen zwischen elektrischen Leitern und piezokeramischen Modulen zu erforschen. Experimentell und simulativ werden geeignete Fügetechniken und erreichbare Kontaktstelleneigenschaften untersucht. Auf Basis der gewonnenen Erkenntnisse wird eine Fügetechnik weiterentwickelt und hinsichtlich Großserientauglichkeit qualifiziert. Bild 1 verdeutlicht ein Beispiel kontaktierter LTCC-Module.

Bild 1: Kontaktstellen zwischen Stanzgitter und LTCC-Modulen

Ergebnisse und Forschungsprogramm

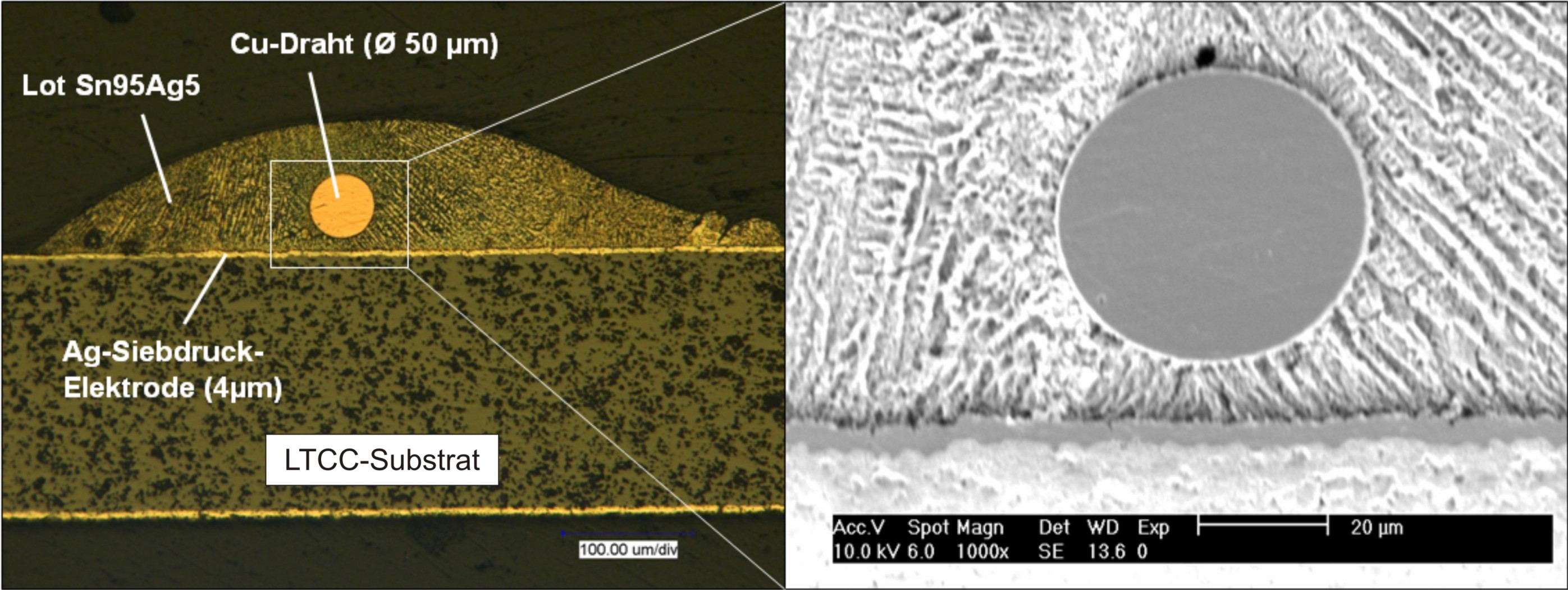

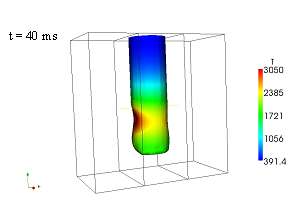

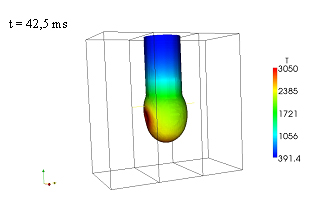

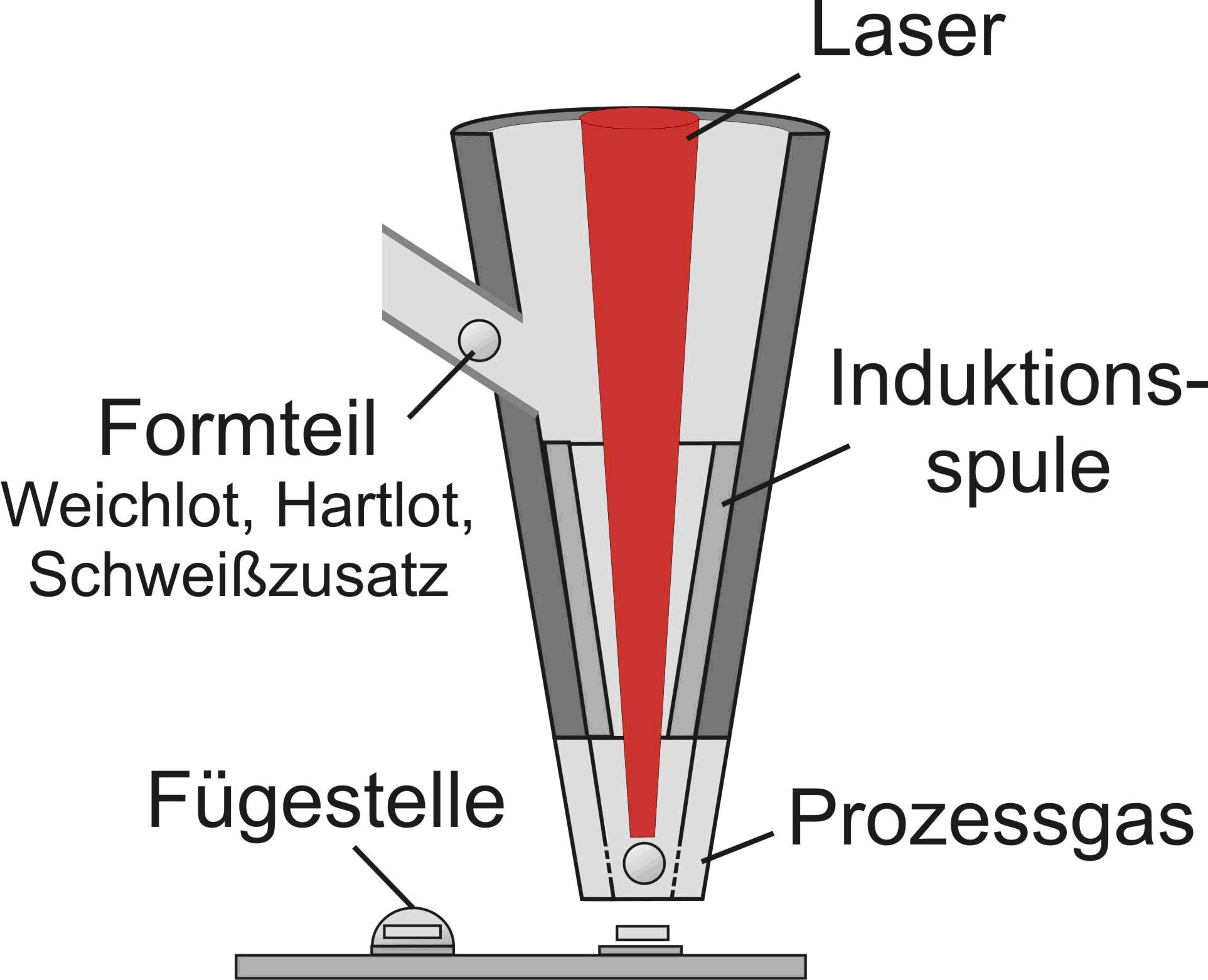

In der ersten Phase des Teilprojekts wurden heute bekannte Fügetechniken, wie das Laserstrahlmikroschweißen, -hartlöten, -weichlöten sowie das Laser Droplet Joining, auf ihre Eignung zum Kontaktieren piezokeramischer Module untersucht. Die Arbeiten verdeutlichen, dass durch Laserstrahlweichlöten gute Fügeergebnisse erzielt werden können, vgl. Bild 2, die Kontaktstellen jedoch Restriktionen hinsichtlich Temperaturstabilität aufweisen und somit nicht für alle im TR-SFB betrachteten Werkstoffverbünde eingesetzt werden können. Bild 2: Schliffbild einer Laserlötstelle auf LTCC; Lot Sn95Ag5 Von allen anderen Verfahren gewährleistet einzig das Laser Droplet Joining die Möglichkeit, Kontaktstellen auf piezokeramischen Modulen, die die Beanspruchungen bei der Integration ertragen, zu realisieren. Unter Einsatz von Hartloten als Zusatzmaterial und Einsatz der Verfahrensvariante „Touch-and-Retract“ lassen sich mechanisch und thermisch langzeitstabile Kontaktstellen erzeugen, die für die Herstellung aller betrachteten Werkstoffverbünde geeignet sind. Auf Basis numerischer Berechnungen gelang es, geeignete Prozessführungsstrategien auszulegen, vgl. Bild 3. Bild 3: Berechnungsergebnis zur Erzeugung eines Schmelzetropfens an einem Drahtende zur Ableitung von Prozessführungsstrategien beim Laser Droplet Joining Defizite bestehen noch in der zu großen Dimension der Schmelzetropfen und in deren zu stark variierendem Energiegehalt. Rissbildung in den Modulen und Delamination der Metallisierung können deshalb bis heute noch nicht zu 100% reproduzierbar ausgeschlossen werden. Forschungsprogramm in der zweiten Förderphase ist daher die Weiterentwicklung des Laser Droplet Joinings zu einer speziell für das Kontaktieren piezokeramischer Module angepassten Technologie, mit welcher Hartlötfügestellen großserientauglich erzeugt werden können. Geplant ist die Nutzung von Zusatzmaterial, welches bereits als Formteil (Kugel) aus Hartlot mit definiertem Durchmesser zugeführt wird. Das Aufschmelzen der Formteile erfolgt kombiniert durch Induktionserwärmung und Laserbestrahlung. Durch die bereits gegebene Dimension der Formteile ist eine reproduzierbar einstellbare Tropfengröße erreichbar. Ein mit der Tropfengröße verbundener reproduzierbar einstellbarer Wärmehaushalt im schmelzflüssigen Tropfen erlaubt einen definierten Energieeintrag in die piezokeramischen Module. Delamination der Metallisierung und Rissbildung in den Modulen sollen so vollständig vermieden und eine großserientaugliche System- und Prozesstechnik zur Kontaktierung der Module für alle Prozessketten prototypisch realisiert werden. Als Schwerpunkt für die Forschungsarbeiten gilt das Verständnis für die großserientaugliche Erzeugung von elektrisch sowie mechanisch langzeitstabilen Kontaktstellen für die verschiedenen Varianten der piezobasierten Werkstoffverbünde. Hierfür erfolgt zunächst der Aufbau eines spezifischen Versuchsstandes, an welchem die neue Prozesstechnik mit Einsatz von Formteilen aus Hartloten experimentell untersucht werden kann. Es wird eine „Solder Ball Bumper“ Remote-Anlage für den Einsatz höherschmelzender Formteile mit einem leistungsstärkeren Laser und einer Induktionsheizung modifiziert, vgl. Bild 4. Experimentell werden am Versuchsstand die Grundlagen zum Erzeugen und Zuführen schmelzflüssiger Hartlottropfen untersucht. Parallel dazu erfolgen dynamische Prozesssimulationen, um die Wechselwirkungsmechanismen bei der Erwärmung und Tropfenzufuhr erklären und die Systemtechnik weiterentwickeln zu können. Mit Hilfe analytischer Methoden, wie z. B. der Erfassung der Wärmestrahlung, erfolgt in Kombination mit den Simulationsergebnissen die wissenschaftliche Prozessbeschreibung. Parallel zur experimentellen und simulativen Forschung finden werkstoffkundliche Betrachtungen an den erzeugten Kontaktstellen statt, um diese hinsichtlich ihrer mechanischen und elektrischen Eigenschaften zu charakterisieren. Von besonderem Interesse sind die Kontaktstelleneigenschaften nach dynamischen und thermischen Wechselbelastungen, wie sie im Betrieb der Werkstoffverbünde auftreten.

Methoden

Bild 4: Schematischer Aufbau des geplanten Bearbeitungskopfes zum Laser Droplet Joining unter Einsatz von Formteilen und

bereits realisierbare Kontaktstellen unter Einsatz von Weichlot-Formteilen mit einer "Solder Ball Bumper" Anlage (rechts)

Besondere Bedeutung wird dem Temperaturfeld, den sich einstellenden Temperaturgradienten auf den Anschlussflächen der piezokeramischen Module und den resultierenden mechanischen Spannungen beigemessen. Es werden bereits existierende Simulationsmodelle hinsichtlich der Verwendung verschiedener Tropfenmaterialien und -dimensionen aber auch Bearbeitungsstrategien weiterentwickelt und die realen Modulkonzepte der Projektpartner abgebildet. In Verbindung mit experimentellen Studien erfolgt die Ermittlung und Erklärung notwendiger Temperaturführungsstrategien.