Working Groups

Working Group Forming

Management: Dr. Roland Müller

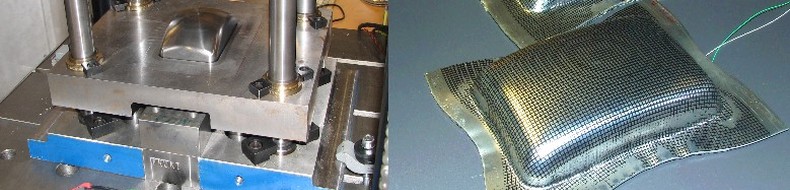

The aim of the working group „Forming“ is the production of intelligent semi-finished products, this means a semi-finished product with an integrated sensor and actuator functionality, as well as the reshaping to a structural component. The reshaping takes place under the implementation of piezo module´s the floating principle, with the aid of a situated adhesive, which is in a low viscosity state during the reshaping process (SB B1). The adhesive curing takes place after the forming operation.

In the future, besides the commercial piezo modules, project internal piezo modules are going become highly integrated. These modules are going to be available through the subprojects A2, A5 and A6. These consist in micro-structured piezo-metal-modules (SB A2), piezo-ceramic module compatible with thermoplastic composite (SB A5) and µIM-piezo module (SB A6).

|

| Herstellung Rechtecknapf durch Tiefziehen, Umformung im viskosen Klebstoffzustand ermöglicht doppelte Krümmung des Piezomoduls |

The subproject C3 develops the polarization technology for the previously mention piezo modules. The module´s contacting is made with a close cooperation with subproject A4. The forming process will be depict in the SP B2, were the main focus of the simulation is targeted on determining the load of the piezo module.

The adhesive´s hardening process will be described within the SB C7 through a own developed material model, which should be integrated within the global simulations model of the SP B2. In the Subprojects B1, B2 and C8 follow a functional test of the reshaped piezo-metal composite, as well as it’s respectively determination of the degradation. Furthermore, the impact that the forming process has on the polarization of the integrated piezo modules will be analyzed on the subprojects C3 and C8.

The results of the experiment and simulation flow into the further development of project intern modules. The forming limitations will be determined for different piezo modules and process parameters.

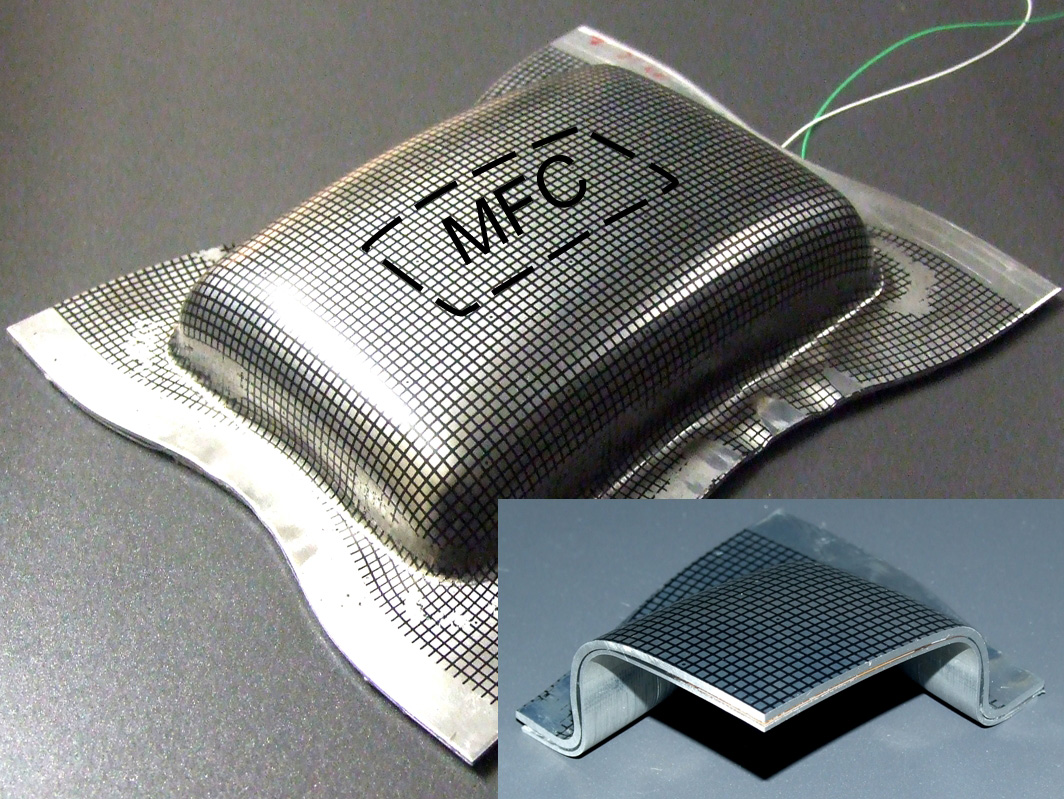

The piezo-fiber-composites are composed of piezo ceramic fibers in a polymer matrix are typically used mostly in the chain process of sheet metal forming and fiber composites. In this area questions regarding geometry and structure of the fibers in the polymer for the fiber-matrix liability as well as the composite control play a decisive role.

Piezo-ceramic laminates made from PZT sheets in LTCC multilayers can especially be of use in the process chains of casting in die-cast aluminum. The focus here is on the material and positive-locking integration, the modules´ mechanical clamping through the surrounding metal and the module´s additional point.

A particular main focus for the working group lays on the determination and evaluation of the effective material data. The polarization state´s measurements, as well as the deviation, the electric impendace and the pytostromes in the modules´ structures under excessive load are evaluated and compared with effective material data of integrated piezo modules for the process chain.

The working group comes toguether with all the process chain members and meet once or twice a year.

Arbeitsgruppe Guss

Leitung: Prof. Carolin Körner

Die Arbeitsgruppe Guss beschäftigt sich mit der gießtechnischen Integration von piezokeramischen Modulen in Aluminiumdruckgussbauteile. Aufgrund der hohen thermischen und mechanischen Belastungen beim Druckgießen ergibt sich eine Vielzahl von wissenschaftlichen Fragestellungen.

|

| Vollkeramischer Modul |

Um den thermischen Belastungen beim Gießen Rechnung zu tragen, werden in Teilprojekt A1 piezokeramische Laminate auf Basis von PZT-Platten in LTCC-Multilayern entwickelt, siehe Bild 2. Hier ersetzt die LTCC-Schicht die normale Polymerummantelung, welche bei zu hoher thermischer Belastung geschädigt bzw. zerstört wird. Auch die elektrische Kontaktierung der Module stellt eine Herausforderung dar, da Weichlote beim Gießen aufgeschmolzen werden und aufgrund der herrschenden Drücke verspritzen. Um auch hier eine robuste und prozesssichere Kontaktierung zu erreichen, werden in Teilprojekt A4 unterschiedliche Lasertechniken zur Erzeugung von schädigungsfreien Kontakten basierend auf Hartloten entwickelt.

Die mechanischen Belastungen beim Druckgießen können zu einer Schädigung der Module führen. Zudem besteht die Gefahr, dass die Module nicht in der angestrebten Position bleiben. In Teilprojekt B3 werden daher Methoden zur prozesssicheren Integration und Positionierung in Aluminiumdruckgussbauteile entwickelt, siehe Bild 3. Dabei wird das experimentelle Vorgehen durch numerische Simulation des Integrationsprozesses und der dabei entstehenden Temperatur- und Spannungsfelder unterstützt.

Mit Hilfe der Teilprojekte in Bereich C wird die Funktionalität der Module nach erfolgter Integration ins Bauteil zerstörungsfrei bewertet. Insbesondere die Messung und numerische Simulation der Impedanz (C6) geben hier Information über eine eventuelle prozessbedingt Schädigung der Module, siehe Bild 4.

Arbeitsgruppe Faserverbund

Leitung: Prof. Maik Gude

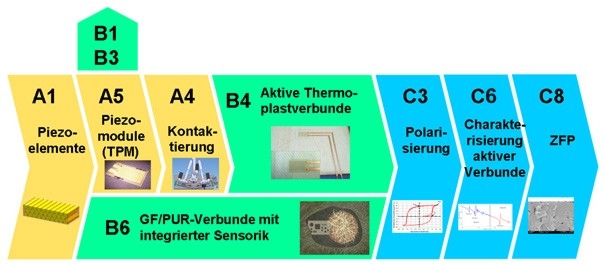

Forschungsschwerpunkt der Prozesskette Faserkunststoffverbunde ist die seriengerechte Herstellung aktiver Strukturbauteile in Faserverbundbauweise durch den Einsatz thermoplastverbundkompatibler Piezokeramik-Module (A5, B4) sowie durch die direkte stoffliche Integration piezokeramischer Komponenten in Polyurethanverbunde mittels neuartiger Multi-Faser-Sprühtechnologie (B6). Hierfür werden sowohl bisherige kommerziell verfügbare Moduldesigns stofflich auf ein thermoplastisches Materialsystem umgestellt als auch neuartige piezokeramikfaserbasierte Module entwickelt (A5, A1). Neben der Frage der stofflichen Kompatibilität werden vor allem Fragen einer ganzheitlichen Gestaltung der Prozesskette untersucht. Dies schließt z.B. auch Fragen einer bauteilinhärenten Gestaltung von Leiterbahnen und Kontakten zur Energie- und Informationsübertragung mit ein (A4, A5, B4).

|

| Prozesskette Faserverbundtechnologie |

Der Nachweis der Bauteilfunktion und der durchgängigen werkstofflich homogenen Anbindung vom Modulhalbzeug an die Verbundstruktur erfolgt am Beispiel einer PT-PIESA-Einheitsplatte (C6). Anhand der erarbeiteten Modelle zum Polarisationsverhalten piezokeramischer Werkstoffe unter Temperatur- und Druck-einfluss kann die Rückwirkung einer thermo-mechanischen Belastung auf den Polungsprozess beschrieben und eine effiziente Verlagerung des Polungsprozesses in die Bauteilfertigung (Formgebung und Konsolidierung) vorgenommen werden (C3, B4). Zum Nachweis der Schädigungsfreiheit bzw. zur Analyse des Schädigungszustandes aktiver Faserverbundstrukturen wird ein zerstörungsfreies Prüfverfahrens auf Basis des pyroelektrischen Effektes entwickelt (C8).

Arbeitsgruppe Piezokeramik und Charakterisierung

Leitung: Dr. Sylvia Gebhardt / Dr. Stefan J. Rupitsch

Die Arbeitsgruppe Piezokeramik und Charakterisierung beschäftigt sich mit der Auslegung, Fertigung und Charakterisierung von piezokeramischen Komponenten für die Integration in Leichtbaustrukturen. Ausgehend von den Anforderungen der Prozessketten, werden insbesondere Themen zur Materialauswahl, zu Design-Richtlinien und zur Charakterisierung effektiver Materialkenndaten diskutiert. Dabei stehen Piezomodule auf Basis piezokeramischer Fasern und Platten im Vordergrund.

|

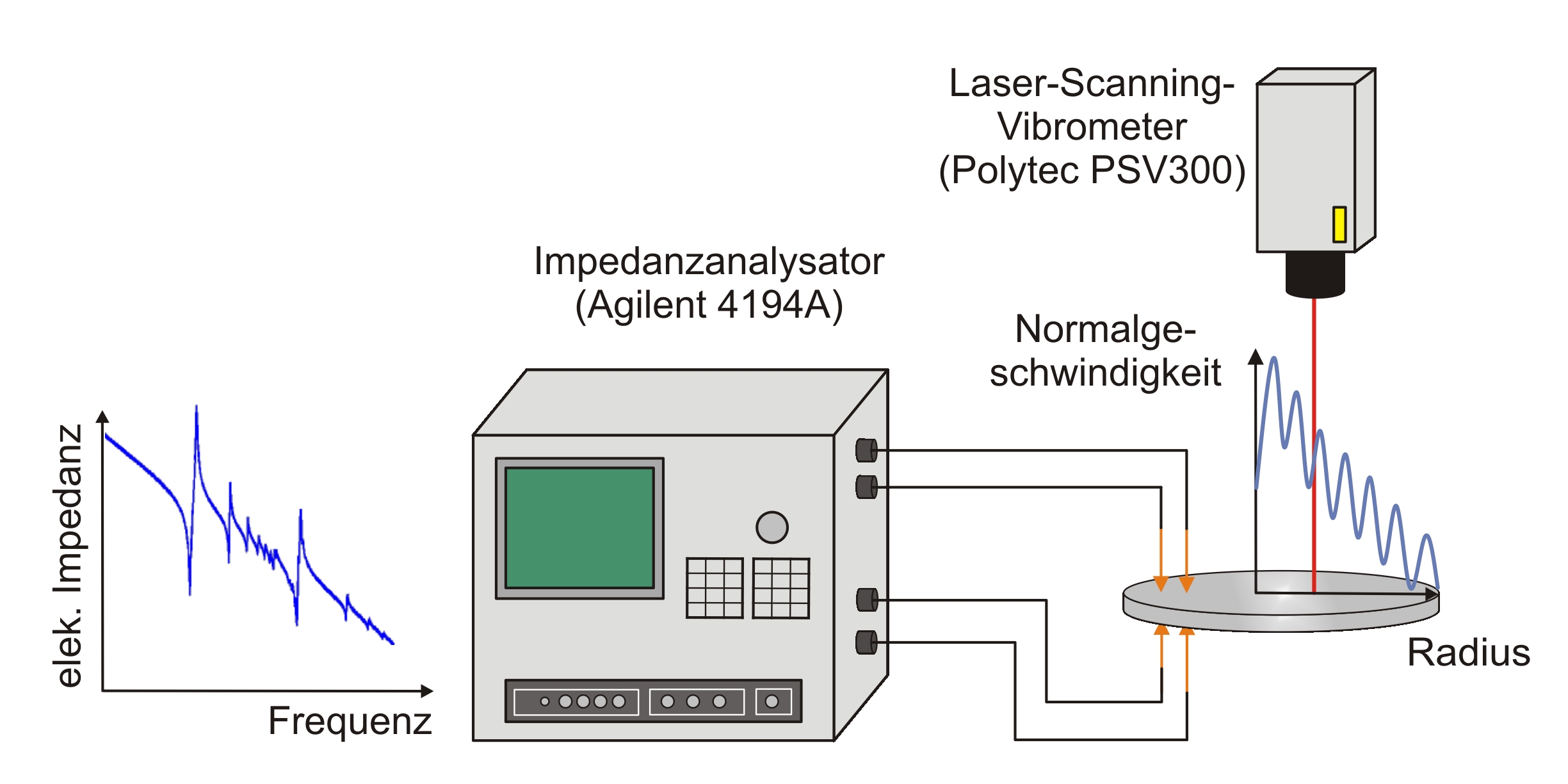

| Messaufbau zur Charakterisierung von piezokeramischen Materialien |