Gießtechnische Integration piezokeramischer Module in metallische Bauteile – Verfahrenstechnische Grundlagen und numerische Simulation

C. Körner

Ziele

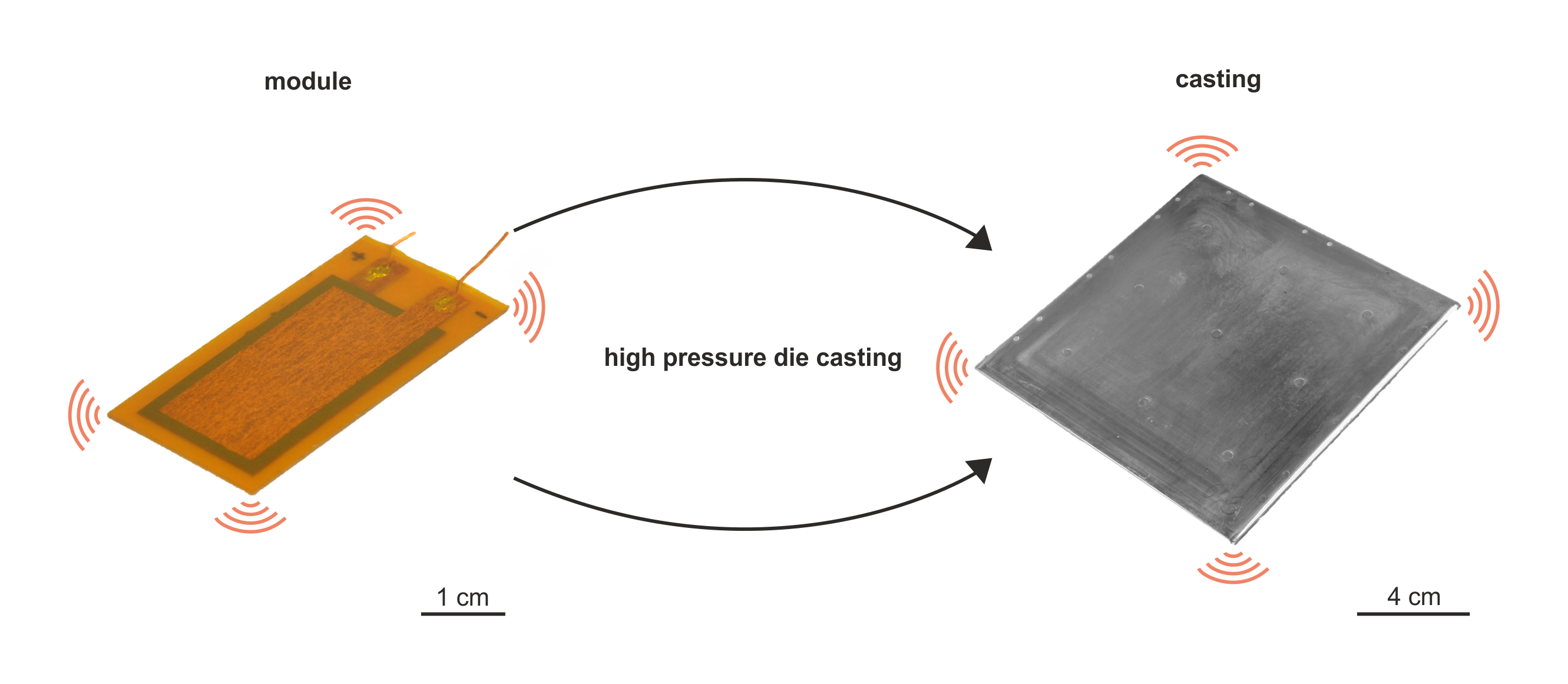

Das Teilprojekt B03 befasst sich mit der Entwicklung eines großserienfähigen Verfahrens zur vollständigen Integration piezokeramischer Sensor-Aktor-Module in Aluminiumdruckgussbauteile. Im Vordergrund der Forschung stehen die Punkte:

- Entwicklung einer robusten, großserienfähigen Integrationstechnologie

- Maximale Effizienz der Module durch optimierte Positionierung

- Bei maximaler Verbundfestigkeit durch funktionale Zinkschichten

- und minimalen Insertvolumen durch dynamische Fixierungskonzepte

Ergebnisse

Prozessherausforderung

|

|

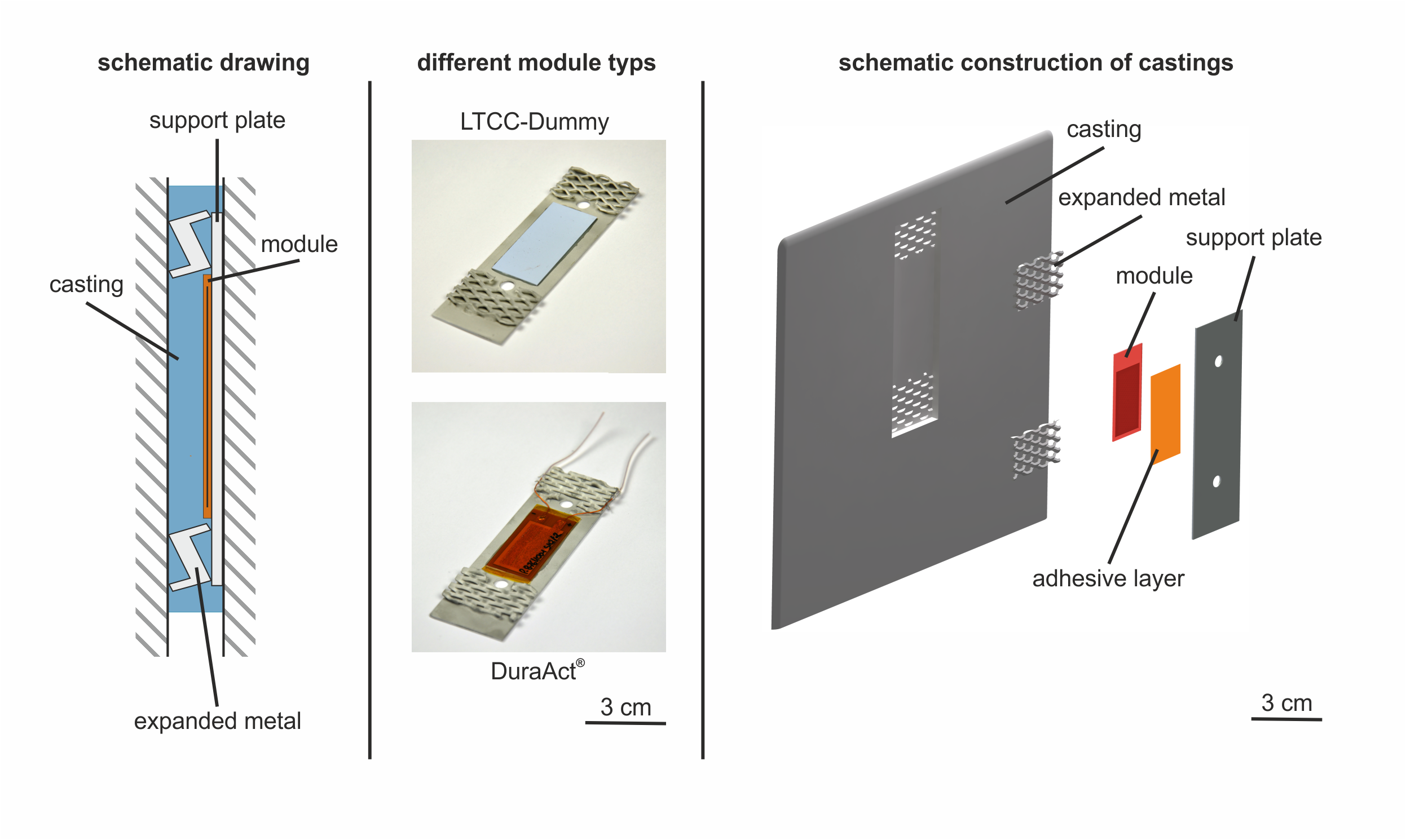

Hybride Fixierung

Abb. 2: Details zum Hybriden Fixierungskonzeptes: Theoretisches Design – Modulvariationen – Schematische Übersicht des Gussteilaufbaus mit integrierten Modulen. |

|

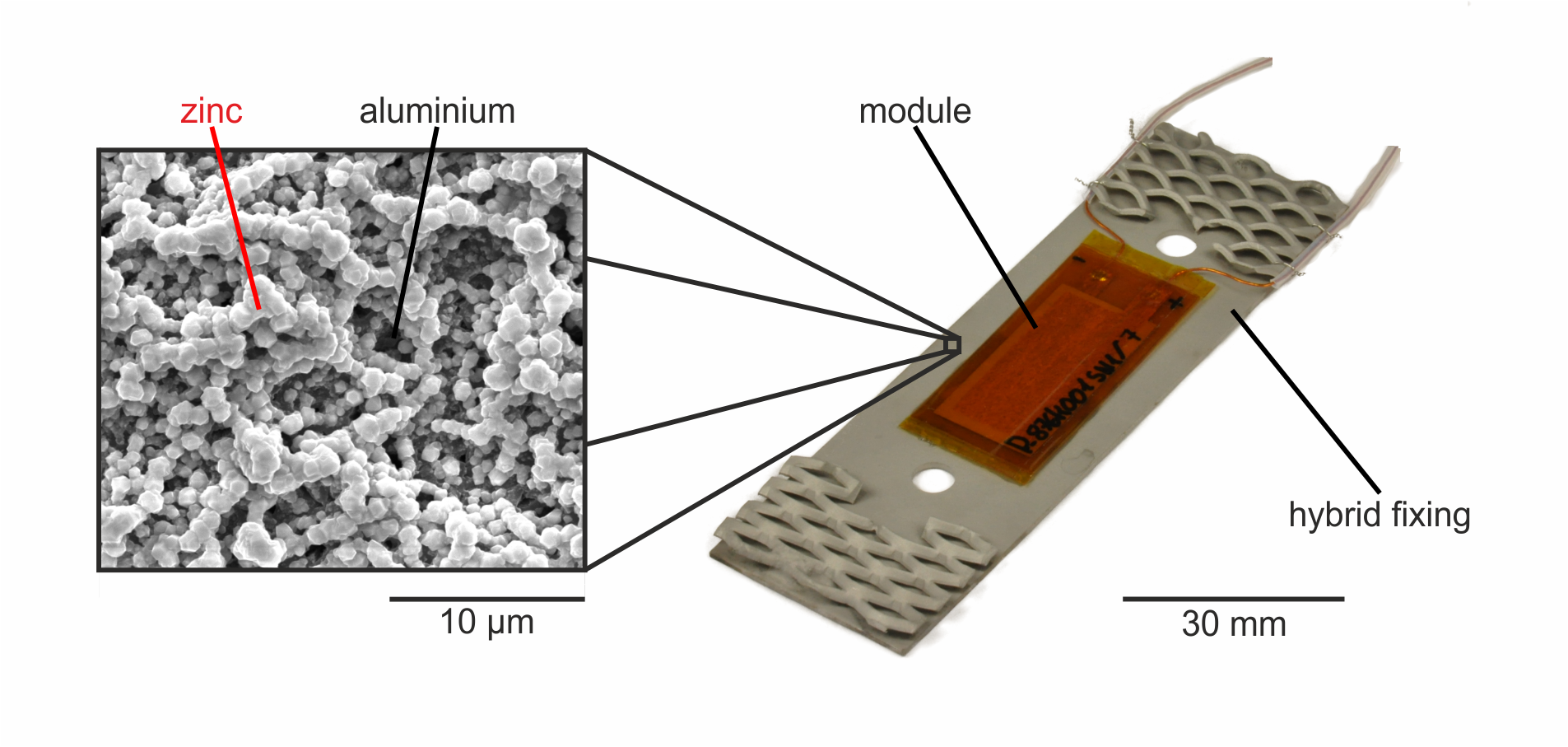

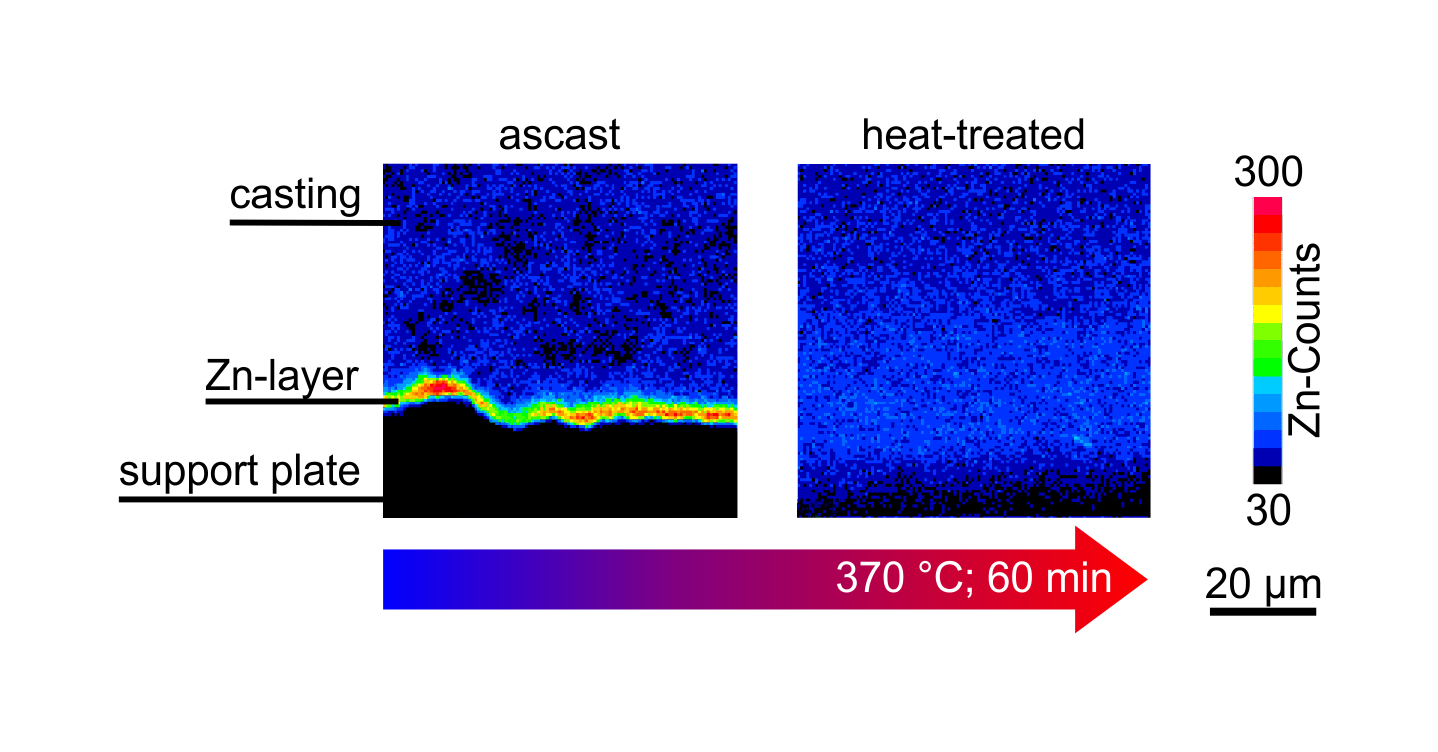

Funktionale Zn-Schicht

Abb. 3: Fertiges Insert auf Basis des hybriden Fixierungskonzeptes mit sehr dünner Zinkschicht.

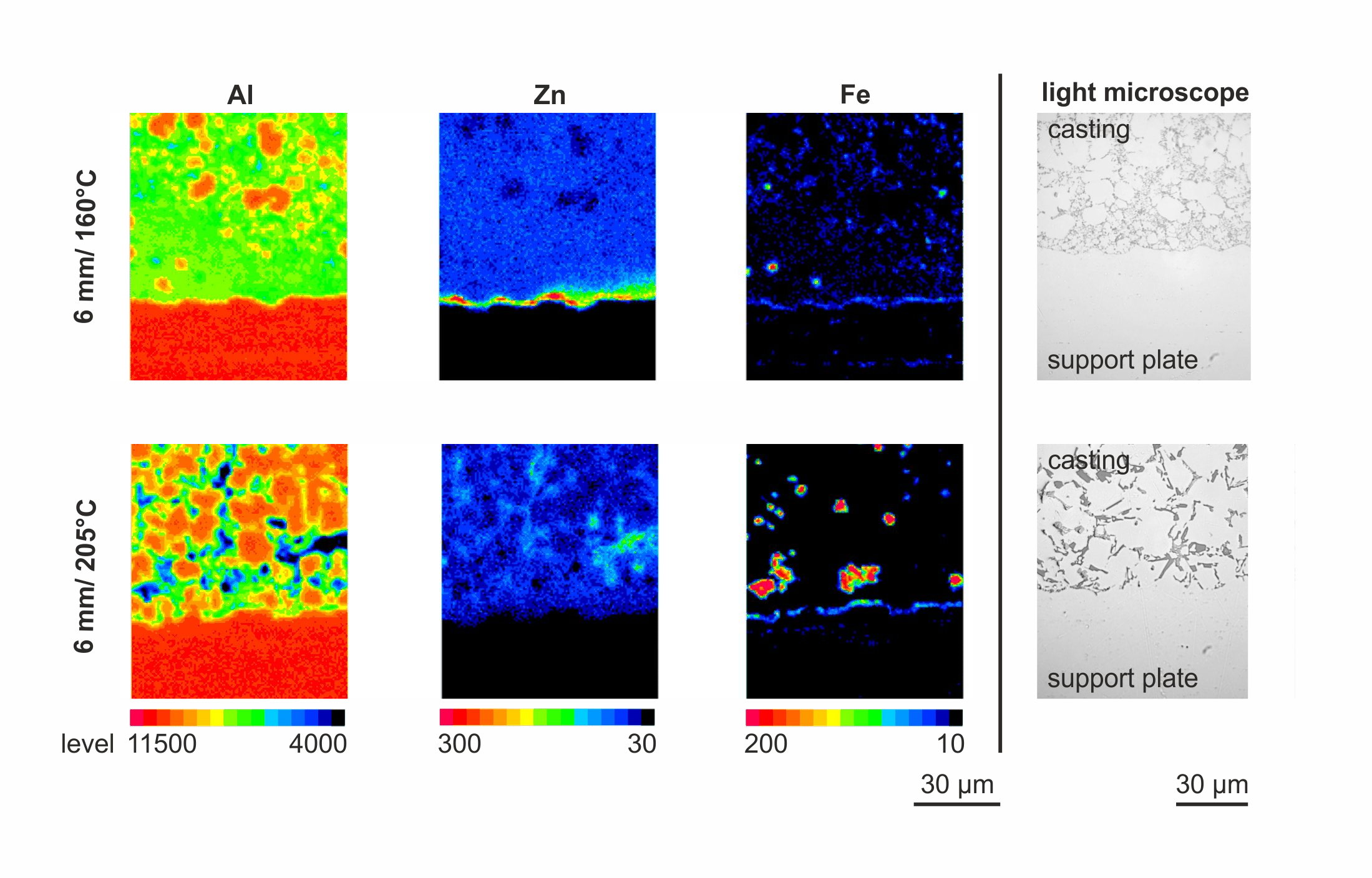

Abb. 4: Mikrosondenaufnahme eines Al-Al Verbundwerkstoffes im Gusszustand und nach einer Wärmebehandlung. |

|

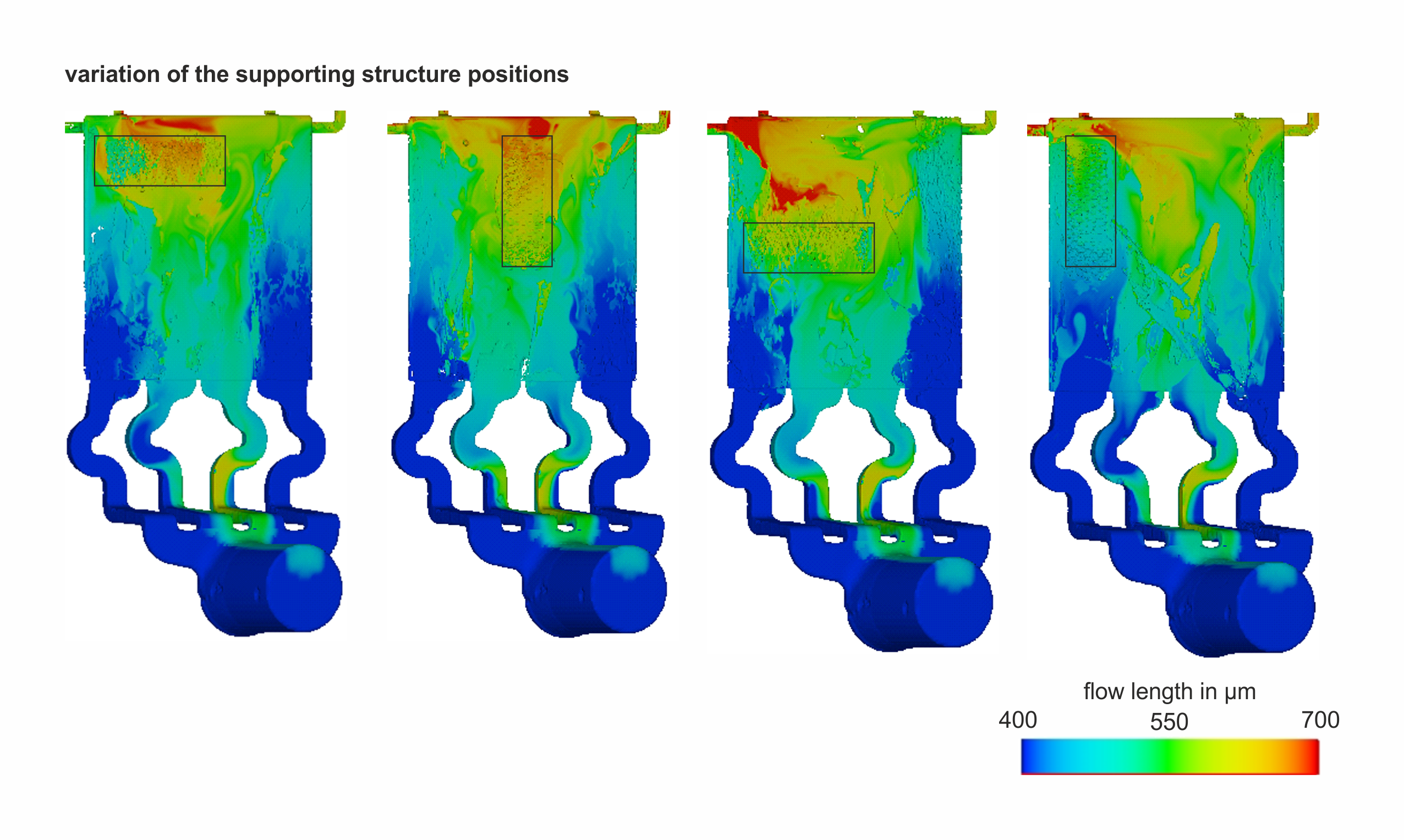

Einbettungsverhalten

Abb. 5: Simulationsergebnisse des Integrationsverhaltens bei unterschiedlichen Insertpositionen. |

|

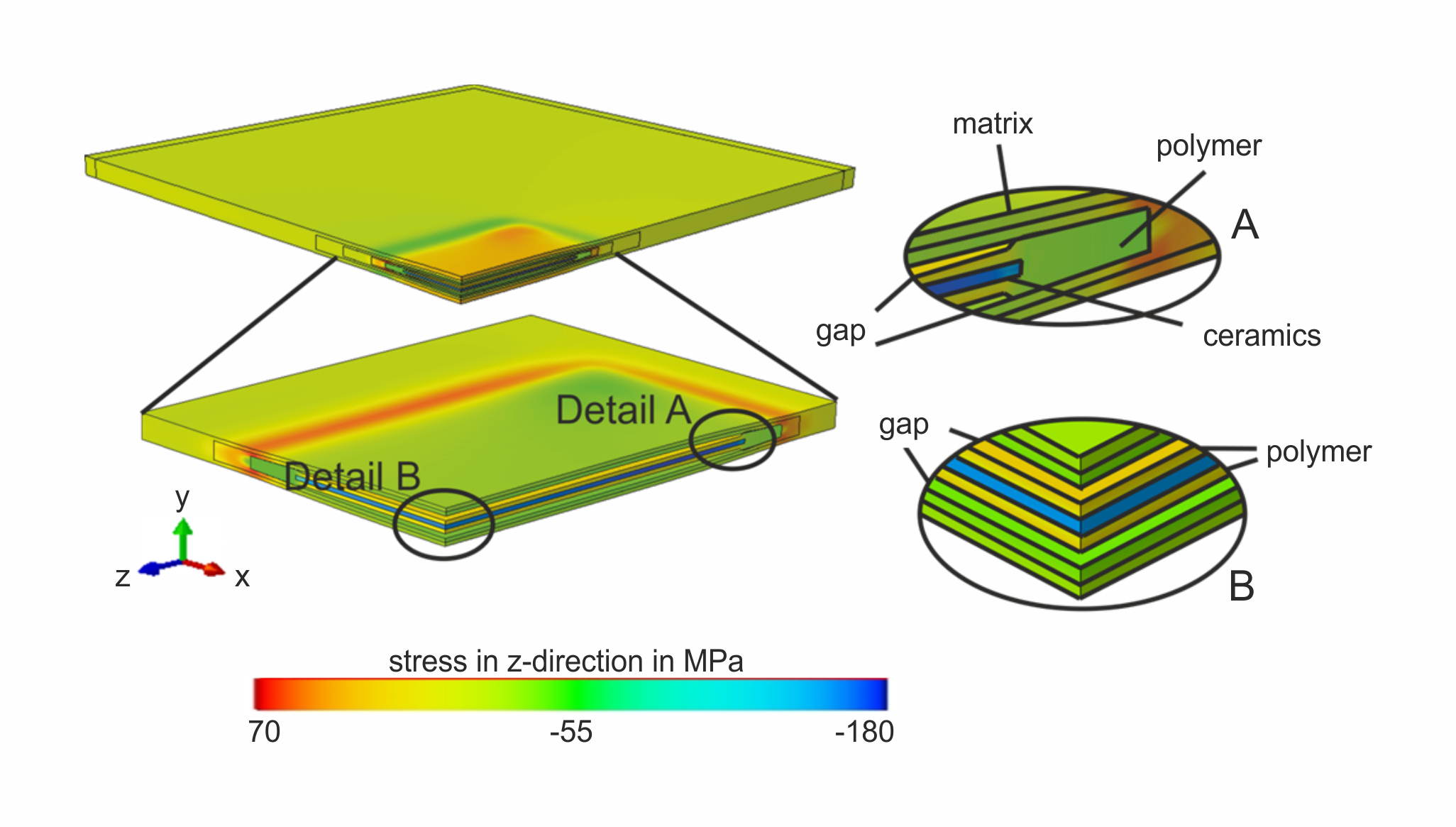

Eigenspannung und Verzug

Abb. 6: Numerische 3D-Berechung der resultierenden Eigenspannungen bei variierten Gießparametern. |

|

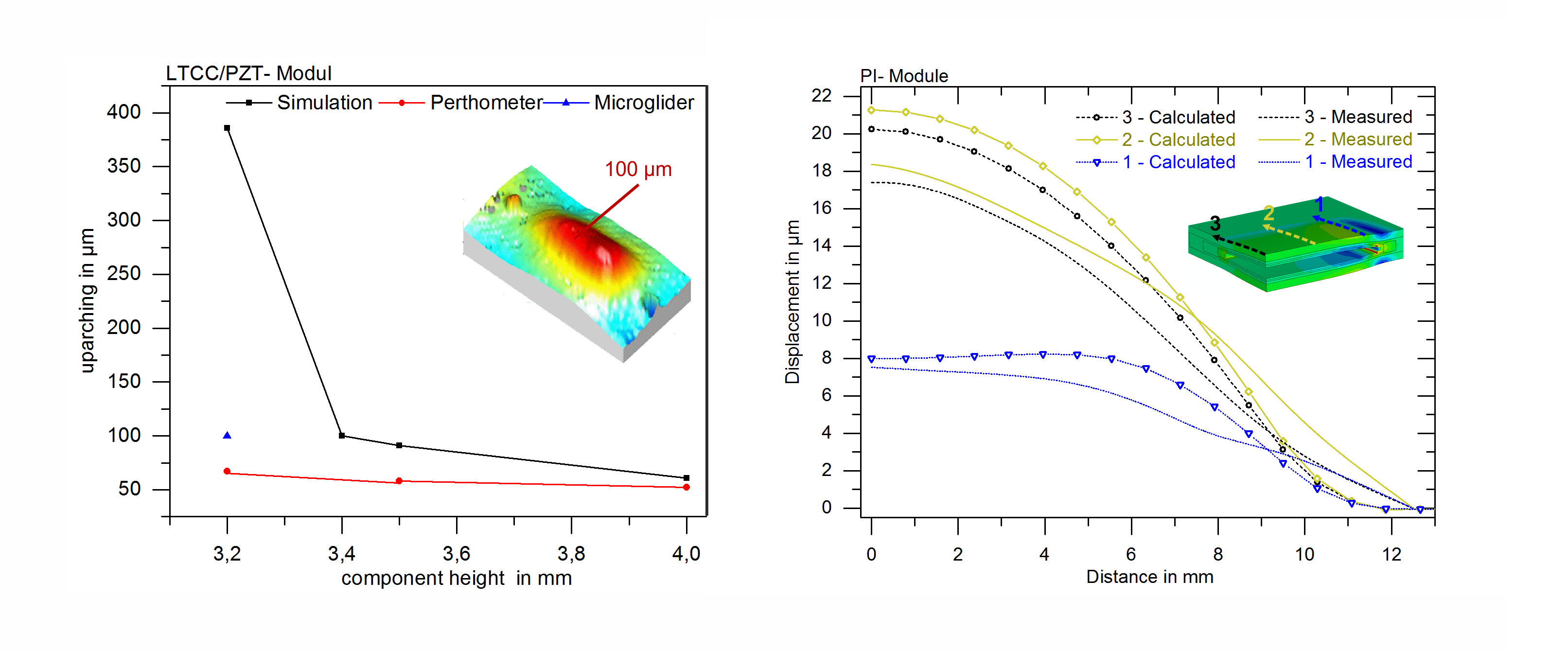

Verifikation der Aufwölbung

Abb. 7: Überprüfung der thermisch induzierten Verwindung: (links) LTCC/PZT Module. (rechts) PI-Module. |

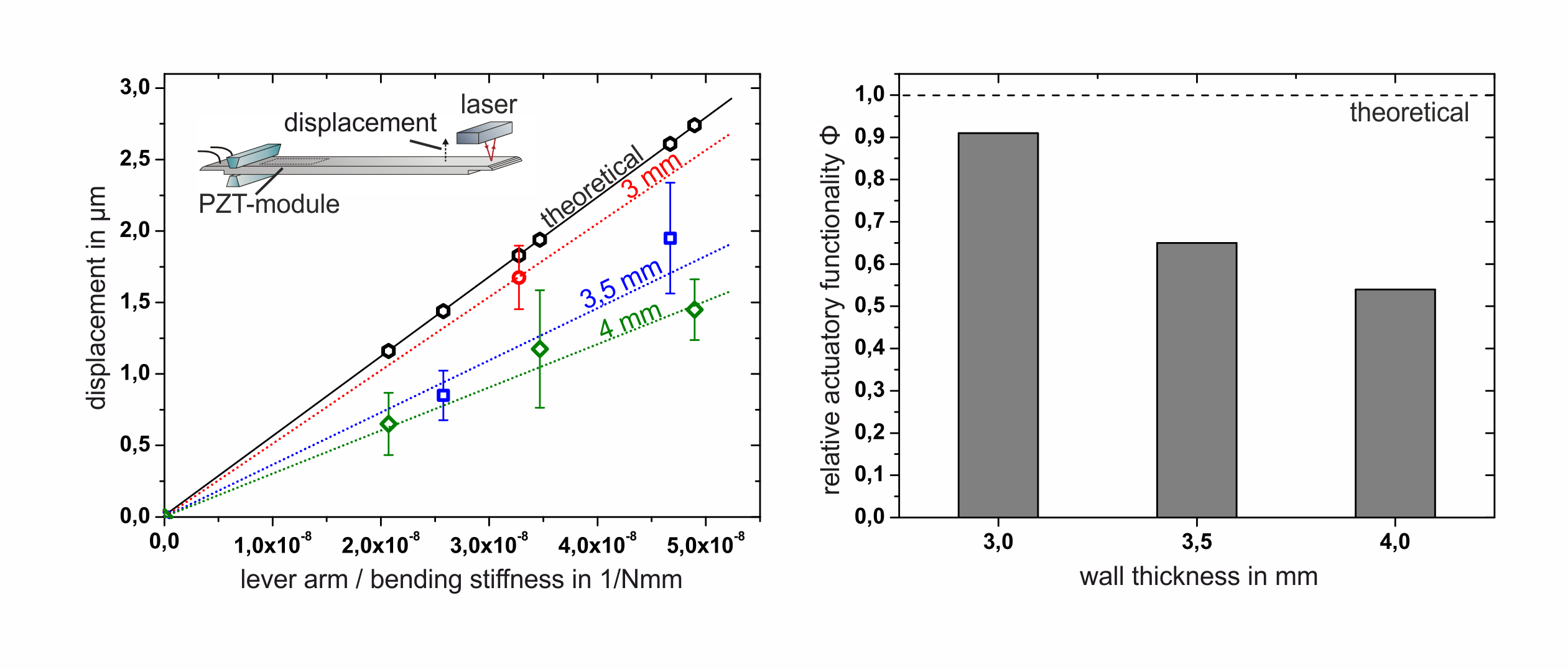

Funktionalität

Abb. 8: Akustisches Verhalten der angeregten Gussbauteile. Es wird eine höhere Funktionalität bei dünneren Gussteilen und exzentrisch Positionierten Piezokeramik-Modulen beobachtet. |

|

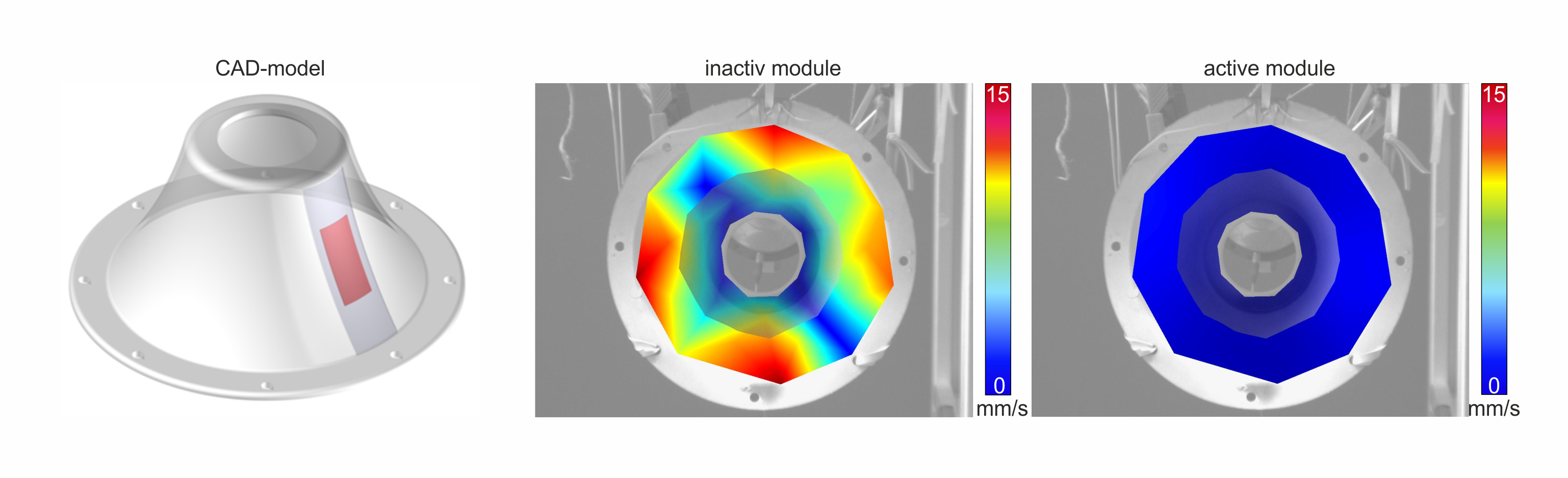

Demonstrator

Abb. 9: CAD Modell und Dämpfungsmessungen für die erste Eigenfrequenz (≈ 980 Hz) des Demonstratorbauteils „Glocke“ |

Methoden

| Prozessentwicklung | |

|---|---|

|

Werkzeugtechnologie

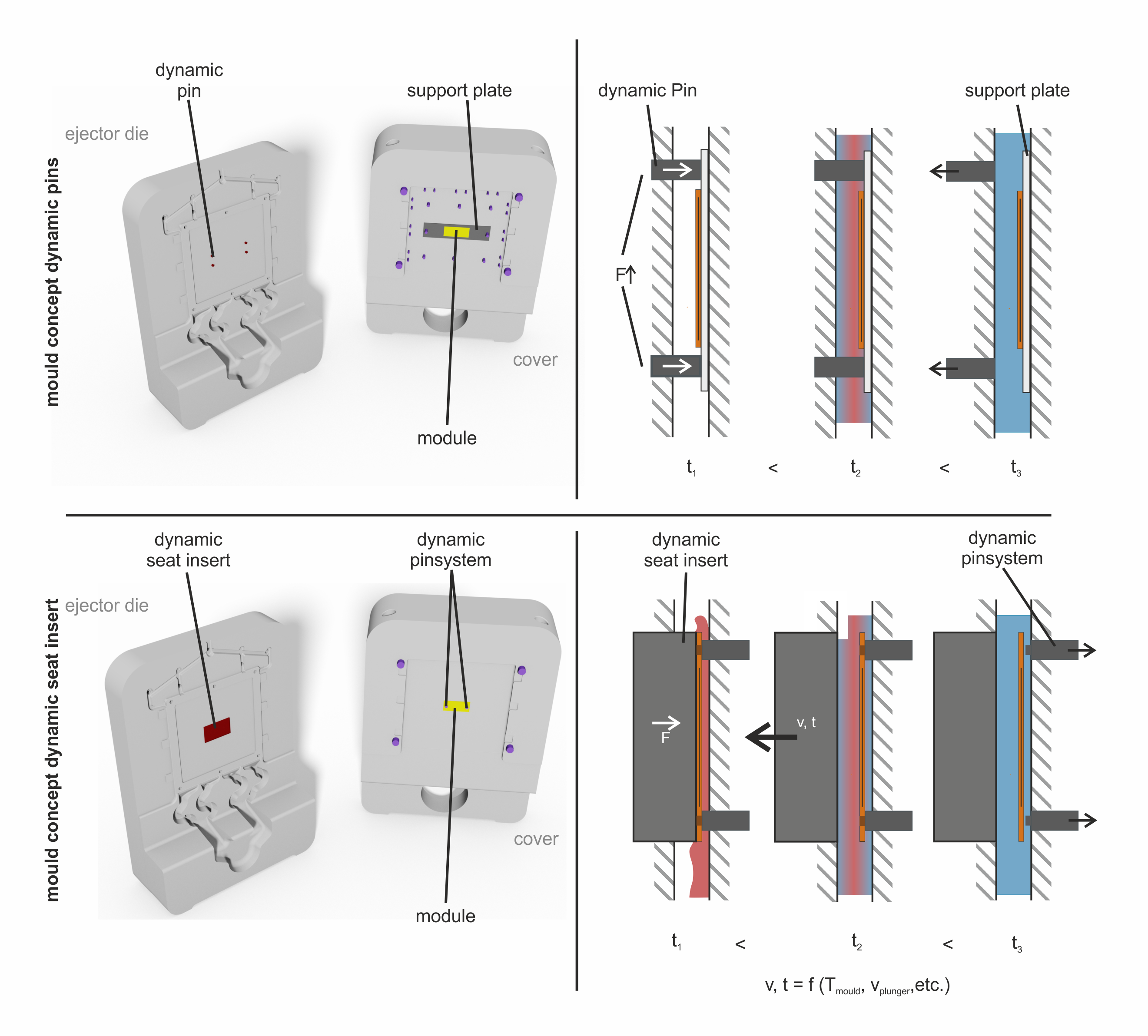

Abb. 10: Schematischer Aufbau (links) und Konzept (rechts) für die dynamischen Fixierungskonzepte. Oben: Dynamische Pins ersetzen hybrides Stützblech mit Streckmetallen. Unten: Dynamischer Stützblock stabilisiert das Modul während des Gießens. |

|

| Beschichtungstechnologie | |

|---|---|

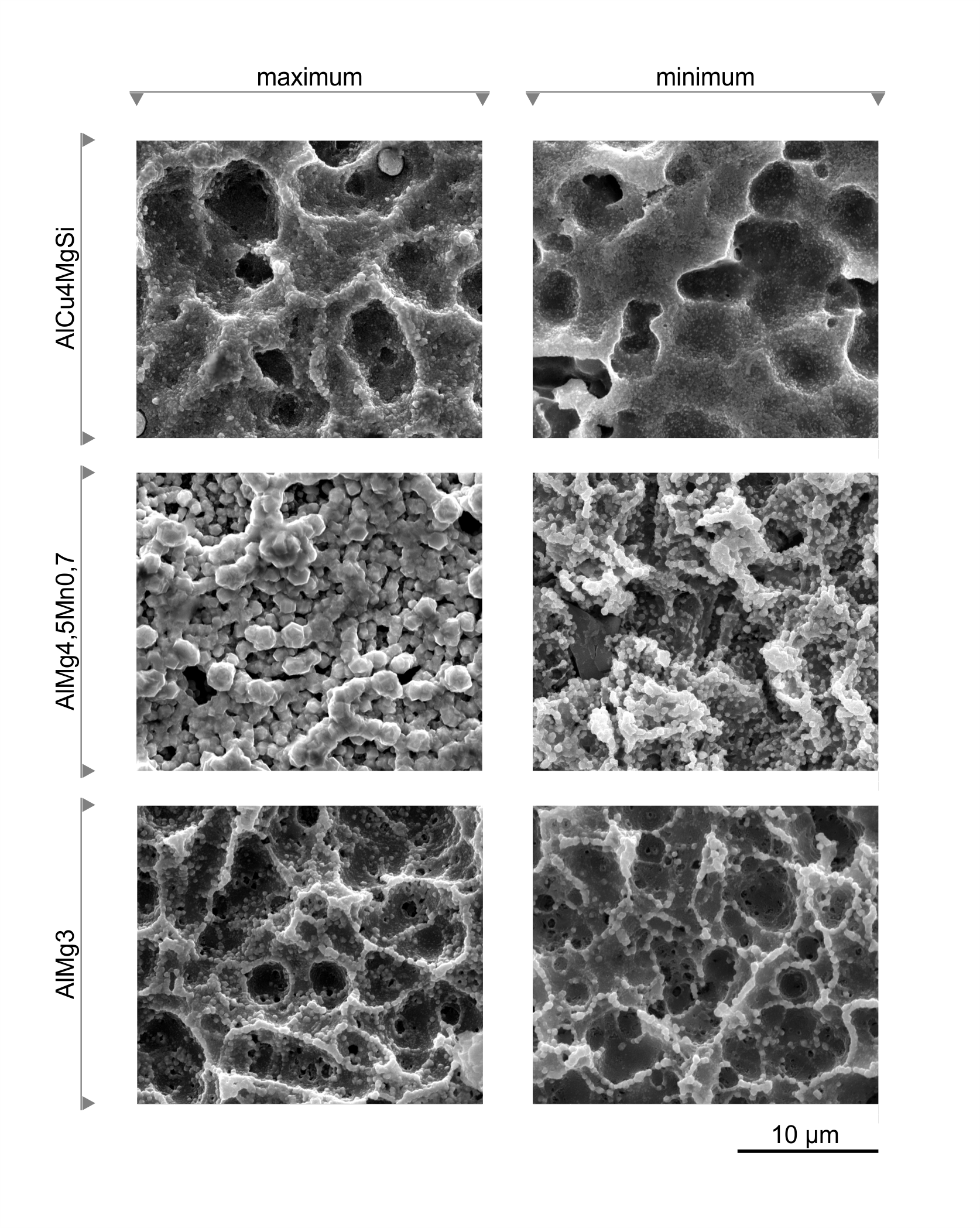

Abb. 11: Parameterstudie für Zinkbeschichtung auf unterschiedlichen Al-Knetlegierungen. |

| Charakterisierung | |

|---|---|

Abb. 12: Mikrosonden- und Lichtmikroskop Aufnahmen eines Al-Al Verbundgussbauteils.

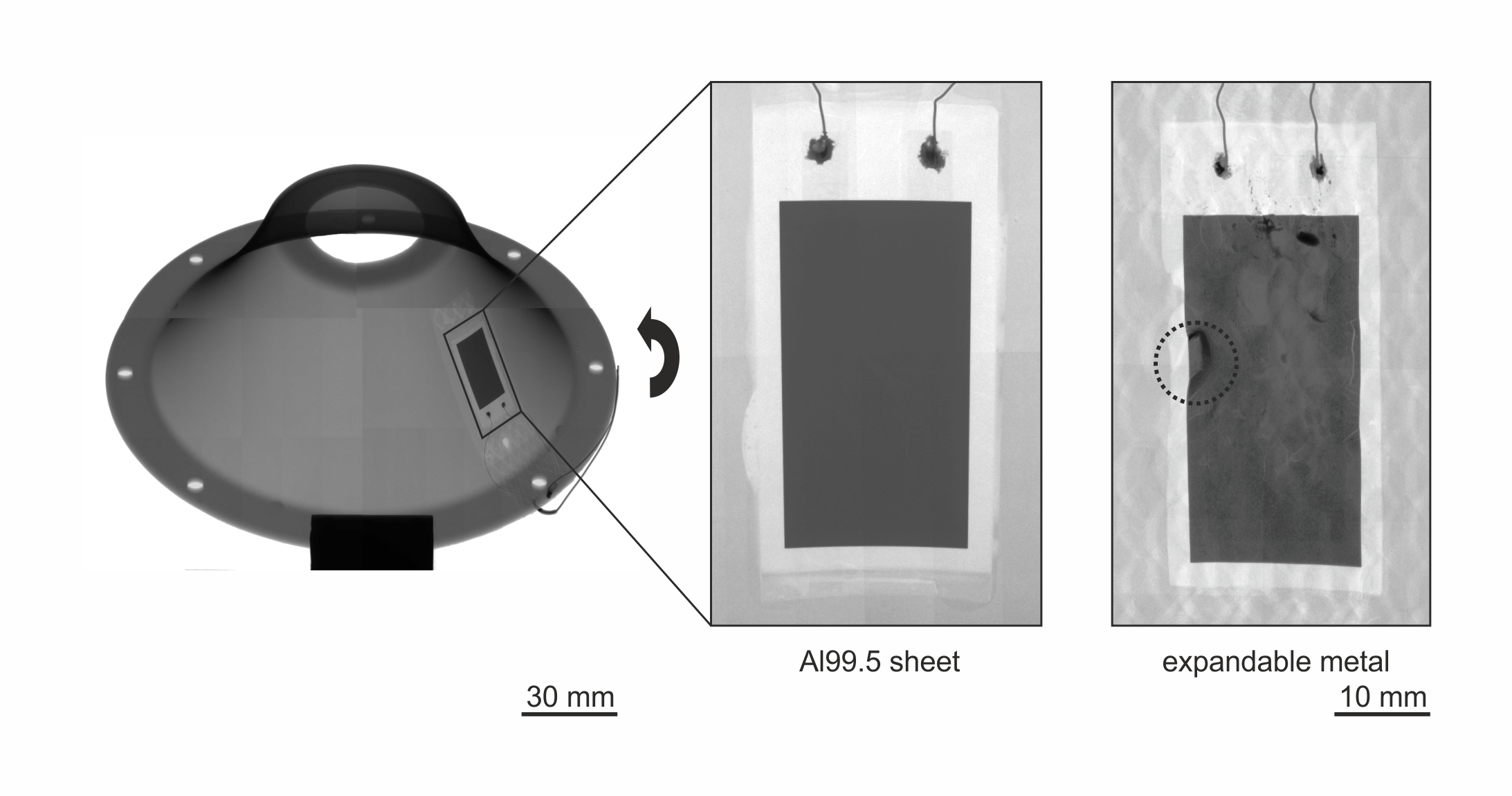

Abb. 13: Röntgendurchstrahlbild des Demonstratorbauteils „Glocke“ |

|

Publikationen

Arbeiten mit wissenschaftlicher Qualitätssicherung

| [Kla12] | Klassen A, Rübner M, Ilg J, Rupitsch SJ, Lerch R, Singer RF, Körner C (2012) Influence of the fabrication process on the functionality of piezoceramic patch transducers embedded in aluminum die castings. Smart Mater Struct 21:115014(11pp) |

| [Köp14] | Köpf J, Rübner M, Klassen A, Singer RF, Körner C (2014) Thermo-mechanical loads on piezoceramic modules integrated in high pressure die castings. Int Foundry Res 2014(1) |

| [Rüb11a] | Rübner M, Günzl M, Körner C, Singer RF (2011) Aluminium-aluminium compound fabrication by high pressure die casting. Mater Sci Eng A 528(22-23):7024-7029 |

| [Sch13a] | Schwankl M, Kellner R, Singer RF, Körner C (2013) The influence of sandblasting on the morphology of electroless deposited zinclayers on aluminum sheets. Appl Surf Sci 283:202-208 |

| [Sch13b] | Schwankl M, Rübner M, Singer RF, Körner C (2013) Integration of PZT-Ceramic Modules using Hybrid Structures in High Pressure Die Casting. Proc Mater Sci 2:166-172 |

| [Suc12] | Suchaneck G, Eydam A, Rübner R, Schwankl M, Gerlach G (2012) A Simple Thermal Wave Method for the Evaluation of the Polarization State of Embedded Piezoceramics. Ceram Int 39(1):S587-S590 |

| [Sch13c] | Schwankl M, Rübner M, Flössel M, Gebhardt S, Michaelis A, Singer R F, Körner C (2013) Active functionality of piezoceramic modules integrated in aluminum high pressure die castings. Sens Actuators A, doi:10.1016/j.sna.2013.12.016 |

| [Kör14] | Körner C, Schwankl M, Himmler D (2014) Aluminum-Aluminum compound castings by electroless deposited zinc layers. Mater Process Technol, doi:10.1016/j.jmatprotec.2013.12.014 |

Andere Veröffentlichungen

| [Kla11] | Klassen A, Rübner M, Ilg J, Rupitsch SJ, Lerch R, Körner C, Singer RF (2011) Integration of piezoceramic sensors and actuators into structural components via high pressure die casting. In: Proc CRC/Transregio 39. Chemnitz, Germany, pp 45-50 |

| [Rüb11b] | Rübner M, Klassen A, Körner C, Singer R F, Ilg J, Rupitsch S J, Lerch R (2011) Dünnwandige Aluminiumdruckgussteile mit integrierten piezokeramischen Sensoren und Aktoren - Fertigung und Charakterisierung. In: 18. Symp Verbundwerkst Werkstoffverb, Chemnitz, S 277-282 |

| [Rüb13] | Rübner M (2013) Verfahrenstechnische und werkstoffkundliche Grundlagen zur vollständigen Integration aktiver Komponenten in Druckgussbauteile. Dissertation, FAU Erlangen-Nürnberg |

| [Sch13d] | Schwankl M, Flössel M, Köpf J, Körner C, Gebhardt S, Singer RF, Michaelis A (2013) Integration of piezoceramic components in aluminum high pressure die castings. In: Proc CRC/Transregio 39. Nuremberg, Germany, pp 33-37 |

Kontakte

Leiter:Prof. Dr.-Ing- habil. Carolin Körner

Friedrich-Alexander-Universität Erlangen-Nürnberg

Institut für Werkstoffwissenschaften

Lehrstuhl Werkstoffkunde und Technologie der Metalle

Martensstraße 5

91058 Erlangen

E-Mail: carolin.koerner@…