Teilprojekt A3

Dünnschichttechnologien für metallbasierte piezoelektrische Module

Leiter:

Prof. Dr. rer. nat. habil. Frank Richter

Technische Universität Chemnitz

Institut für Physik

Professur Physik fester Körper

Reichenhainer Str. 70

09107 Chemnitz

Telefon: 0371 / 531 38046

Telefax: 0371 / 531 21719

E-Mail: f.richter@physik.tu-chemnitz.de

Dr. rer. nat. Siegfried Peter

Technische Universität Chemnitz

Institut für Physik

Professur Physik fester Körper

Reichenhainer Str. 70

09107 Chemnitz

Telefon: 0371 / 531 38258

Telefax: 0371 / 531 838258

E-Mail: s.peter@physik.tu-chemnitz.de

Forschungsziel und Ergebnisse des 1. Antragszeitraums

|

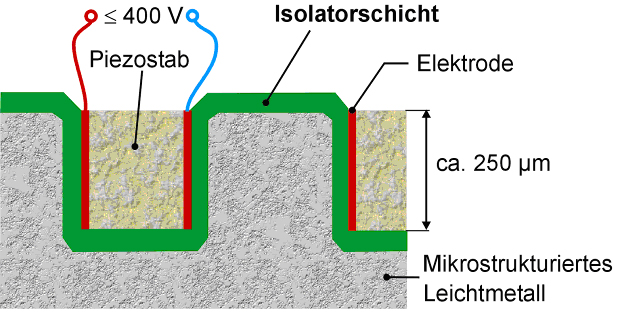

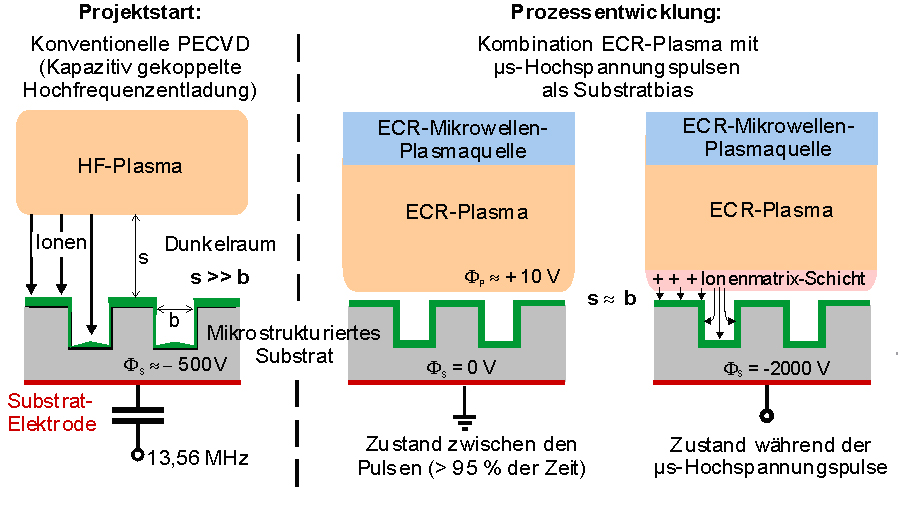

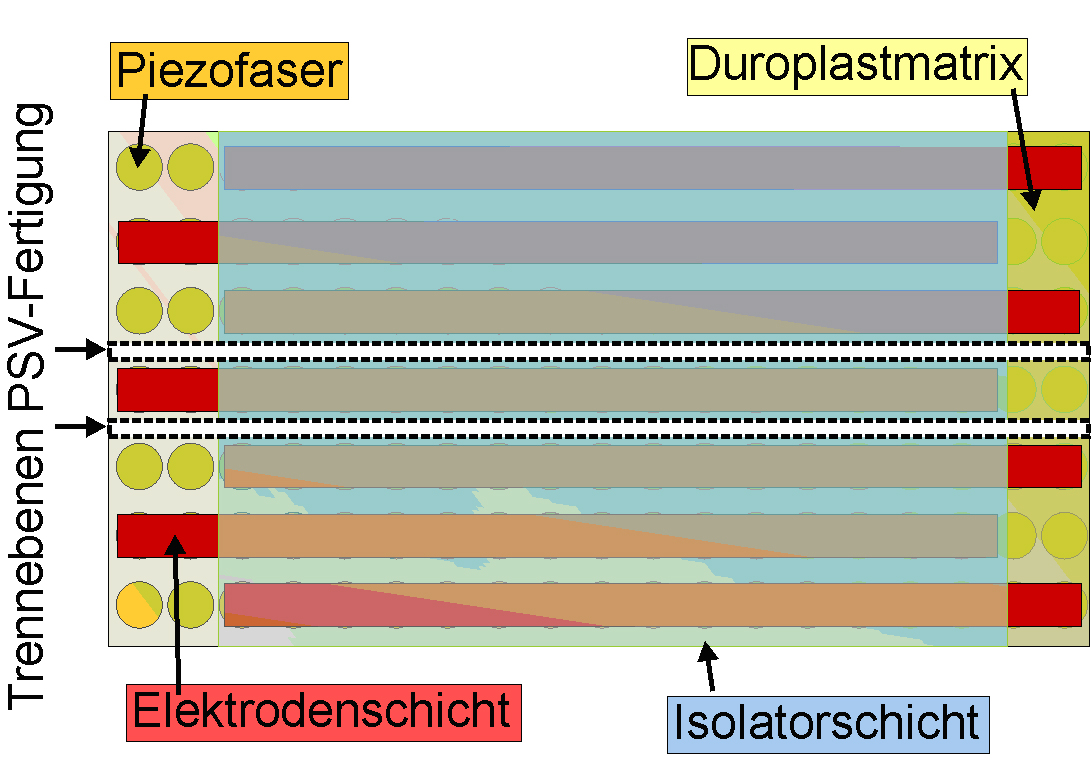

Ziel des Projektes im 1. Antragszeitraum war die Erzeugung und Optimierung der Isolatorschicht innerhalb der PIESA- Prozesskette „Blechumformung“. Den Schwerpunkt bildete die Abscheidung von sowohl elektrisch als auch mechanisch hochbelastbaren Dünnschichten auf mikrostrukturierten Leichtmetallträgern (Blech). Die Isolatorschichten wurden wegen der Temperaturempfindlichkeit der Leichtmetallsubstrate mittels plasma-gestützter chemischer Dampfphasenabscheidung (PECVD) erzeugt. Die kombiniert zu realisierenden Anforderungen an die Isolatorschichten hinsichtlich Elastizitätsmodul (= E-Modul des Leichtmetalls), hoher elektrischer Durchschlagfestigkeit, geringen Leckströmen und homogener Beschichtung der Mikrostrukturen erforderten es, sowohl den Schichttyp als auch das PECVD-Verfahren zu entwickeln. |

Bild 1: Aufbau eines metallbasierten Piezomoduls |

|

|

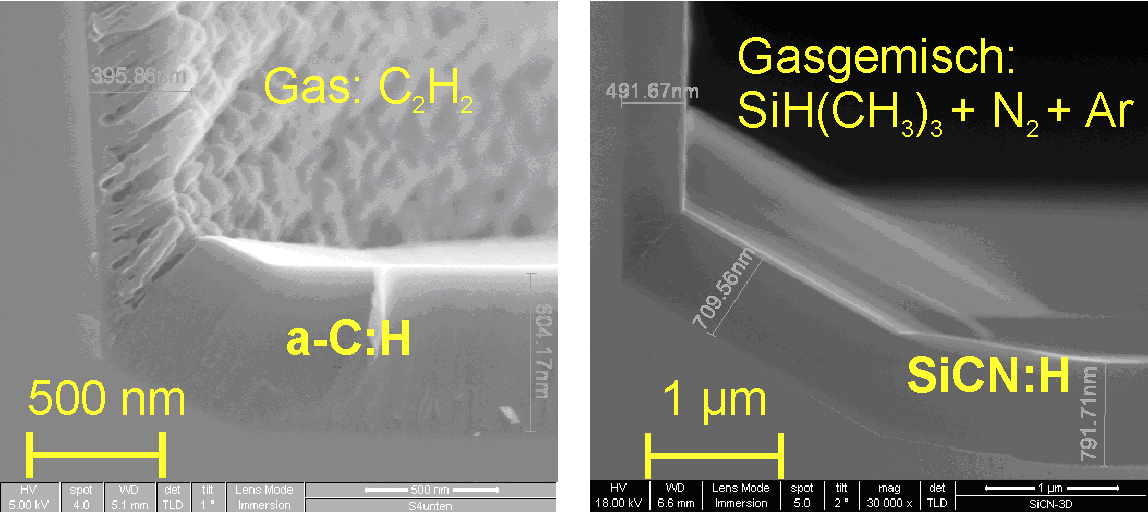

Bild 2: Verbesserung der Schichtmor- phologie durch Übergang von amorphen wasserstoffhaltigen Kohlenstoffschichten (a-C:H) zu amorphen wasserstoffhaltigen Siliziumkarbonitridschichten (a-SiCN:H) (Rasterelektronenmikroskopische (REM) Aufnahmen von Bruchflächen; dargestellt sind Ecken am Grabenboden von Mikrokavitäten) |

|

|

Bild 3: Prinzipdarstellung der in kapazitiv gekoppelten Hochfrequenzentladungen (links) und mittels Elektronenzyklotron- resonanz (ECR)-Plasmen mit µs- gepulster Substratbias (rechts) realisierbaren Schichtdickenprofile (grün) |

2. Antragszeitraum - Ziele/Motivation

| Die im Projektbereich A des SFB/TR39 in Entwicklung befindlichen, neuartigen leichtmetallbasierten piezoelektrischen Module stellen sehr hohe elektrische und mechanische Anforderungen an die Isolatorschichten. Es gilt, sowohl Spannungen bis 400 V zu isolieren, als auch die sehr kleinen Dehnungen einzelner Piezostäbe von unter 250 nm weitgehend verlustfrei in das mikrostrukturierte Leichtmetall zu übertragen. Dies setzt u.a. voraus, dass die Schichten einen Elastizitätsmodul von mindestens 80 GPa aufweisen. Für die ebenfalls in Kraftrichtung liegenden Piezo-Elektrodenschichten gelten ähnliche mechanische Anforderungen. Darüber hinaus müssen die Dünnschichten in den nachfolgenden Bestückungs-, Kontaktierungs-, Füge- und Umformprozessen bei der Modulfertigung ihre Funktionalität bewahren. | ||||

|

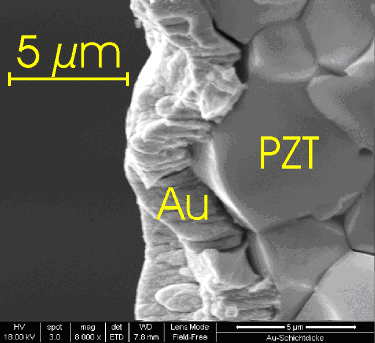

Die Abscheidung von Schichten mit den genannten hohen mechanischen und elektrischen Kennwerten auf den temperaturempfindlichen Piezofaser-Epoxydharz-Kompositen (Zuleistung von Teilprojekt A1) stellt eine große Herausforderung dar und bildet den Schwerpunkt des Teilprojektes.. Die REM-Aufnahme der Bruchfläche einer kommerziellen, elektrodierten Blei-Zirkonat-Titanat (PZT)- Platte verdeutlicht die Probleme der Schichtabscheidung auf Isolatoren. Die Haftfestigkeit der Elektrodenschicht auf den PZT-Körnern ist gering. Die Goldschicht selbst ist nicht dicht, besitzt viele Defekte und hat nach Nanoindentermessungen nur einen E Modul von ca. 20 GPa (statt 70 GPa für massives Gold).

|

|

Bild 4: REM Aufnahme der Bruchfläche einer kommer-ziellen, mit Gold elektrodierten PZT-Platte |

||

|

Für die effektive Gestaltung der Bestückungs- (A2) und Kontaktierungs-prozesse (A4 und A6) sollen die Elektrodenschichten zudem strukturiert aufgebracht und partiell isoliert werden. Dies hat u.a. den Vorteil, dass die mikrostrukturierten Leichtmetalle keinen Vakuum-Beschichtungsprozess mehr durchlaufen müssen.

Die zu beschichtenden Platten aus Piezofaser-Epoxydharz-Komposit stellen einen sehr inhomogenen Substratwerkstoff für die Metall- und Isolatorschichten dar. Hochwertige Elektroden- und Isolationsschichten werden nur realisierbar sein, wenn alle Materialpaarungen und Grenzflächen im System Piezomaterial - Elektroden - Isolator - Leichtmetall aufeinander abgestimmt sind. |

|

|

Bild 5: Strukturierte Elektroden- und Isolatorschichten auf Piezofaser-Epoxydharz-Komposit für die Fertigung von Piezosprossenverbünden (PSV) im Projektbereich A |

Forschungsprogramm/Methoden

Bild 6: Beschichtungsanlage MicroSys400 (Roth&Rau) zur Abscheidung der Elektroden- und Isolatorschichten mittels Magnetron-sputtern bzw. PECVD |

Die Schichtabscheidung auf den Piezofaserkompositen kann aufgrund von deren geringer thermischer Belastbarkeit nur bei niedrigen Temperaturen erfolgen (ca. < 150 °C). Für die Abscheidung der metallischen Elektroden-schichten auf dem Piezomaterial wurde das Magnetronsputterverfahren ausgewählt. Die im ersten Projektzeitraum als geeignet ermittelten a-SiCN:H-Isolatorschichten sowie ggf. erforderliche Haftvermittlerschichten werden mittels PECVD erzeugt. Die Lösung der vielfältigen Probleme der Haftfestigkeit, der thermischen und intrinsischen mechanischen Spannungen sowohl bei der Schichtabscheidung als auch in den nachfolgenden Fertigungsschritten des leichtmetallbasierten Moduls ist eines der beiden Forschungsziele des Projektes. Ebenso interessant und von allgemeinem Interesse ist das zweite Forschungsziel, die Aufklärung der plasmaphysikalischen Aspekte der Beschichtung von isolierenden Substraten (hier: PZT bzw. Epoxydharz). Zur Realisierung von elektrischen und mechanischen Schichteigenschaften nahe den Werten des Massivmaterials muss das Schichtwachstum unter einem geeigneten Ionenbombardement erfolgen, was bei isolierenden Substraten nicht trivial ist. Dafür sind einerseits geeignete Methoden der Plasmaerzeugung und definierten Ionenbeschleunigung aufzubauen. Andererseits gilt es, Messmöglichkeiten für die Ströme und die Energien der auf das Isolatorsubstrat treffenden energiereichen Teilchen (Ionen; Elektronen) sowie den Gesamtenergieeintrag zu entwickeln. Beispielsweise soll zur Messung der Oberflächentemperatur der Proben während der plasmagestützten Schichtabscheidung ein 2-Farben-Pyrometer adaptiert werden. |