Teilprojekt B1

Umformung von Piezo-Metall-Verbunden

Leiter:

Prof. Dr.-Ing. habil. Prof. E. h. Dr.-Ing. E. h. Dr. h.c. Reimund Neugebauer

Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik IWU

Reichenhainer Straße 88

09126 Chemnitz

Telefon: 0371 / 5391-1401

Telefax: 0371 / 5391-1404

E-Mail: reimund.neugebauer@iwu.fraunhofer.de

PD Dr.-Ing. Lutz Lachmann

Fraunhofer Institut für Werkzeugmaschinen und Umformtechnik IWU

Reichenhainer Straße 88

09126 Chemnitz

Telefon: 0371 / 531-35109

Telefax: 0371 / 531-23509

E-Mail: lutz.lachmann@iwu.fraunhofer.de

Ansprechpartner:

Dipl.-Ing. Matthias NestlerFraunhofer Institut für Werkzeugmaschinen und Umformtechnik IWU

Abteilung Blechbearbeitung

Reichenhainer Straße 88

09126 Chemnitz

Telefon: 0371 / 5397-1263

Telefax: 0371 / 5397-1298

E-Mail: matthias.nestler@iwu.fraunhofer.de

Darstellung des Forschungsprogramms

Motivation und Zielsetzung

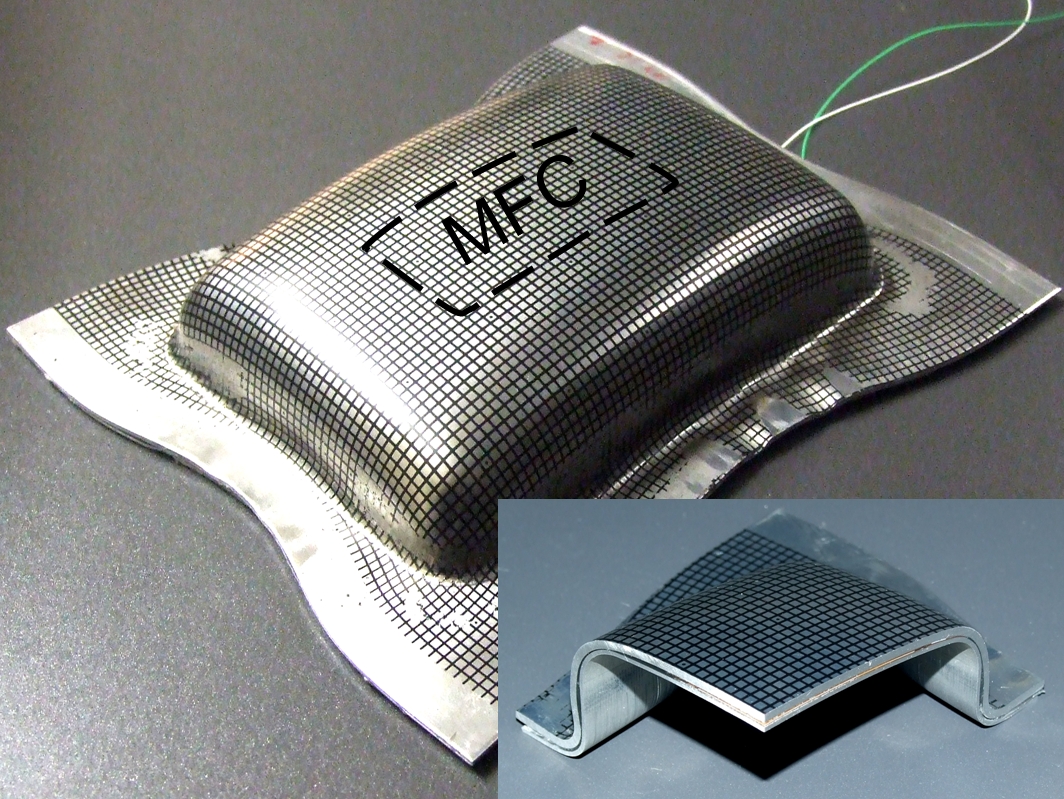

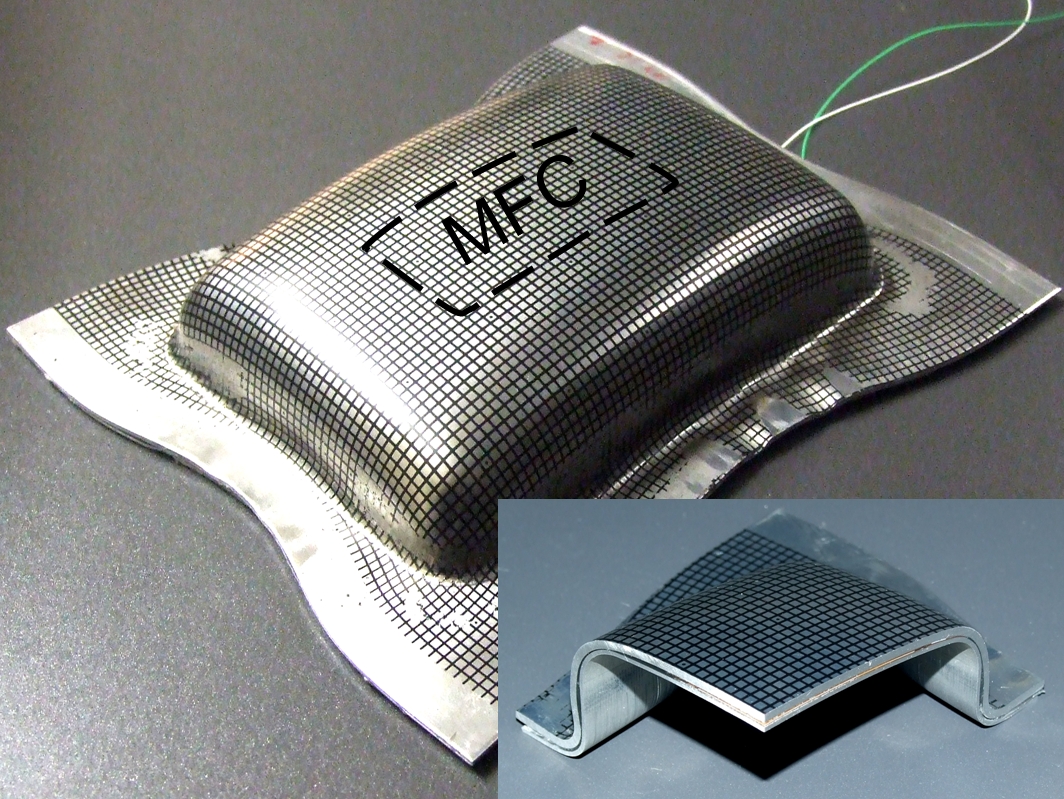

Blechstrukturen mit piezoelektrischen Wandlern, wie z.B. Macro-Fibre-Composites (MFC), können z. B. zur Reduktion von Bauteilschwingungen oder für Health Monitoring Anwendungen eingesetzt werden. Die Ausweitung der Einsatzfelder auf hocheffiziente Wirtschaftszweige (z. B. Automobilbau) erfordert eine Produktionstechnologie, die im Gegensatz zur bisher eingesetzten, zeit- und kostenintensiven Applikation der Wandler nach der Umformung, auch für den Großserieneinsatz tauglich ist. Methoden Zur Erreichung dieses Ziels kann die Applikation des Piezomoduls direkt in die Bauteilfertigung integriert werden. Die Verwendung einer „schwimmenden Lagerung“ des Piezomoduls ermöglicht die Umformung von hochspröden piezoelektrischen Fasern innerhalb einer Metallstruktur. Die vorgestellte Methode beinhaltet die Einbettung eines Piezomoduls zwischen einem Blech und einer Decklage in einen Klebstoff. Die Umformung erfolgt im niedrigviskosen Zustand des Klebstoffes, wodurch die in das Piezomodul eingebrachten Zug- bzw. Druckbeanspruchungen drastisch reduziert werden können. Somit gelingt es, sowohl einfach als auch doppelt gekrümmte Geometrien herzustellen. Die Aushärtung des Klebstoffes erfolgt nach der Umformoperation, wodurch eine steife Anbindung des Piezomoduls an das Blech entsteht.

Erreichte Ergebnisse

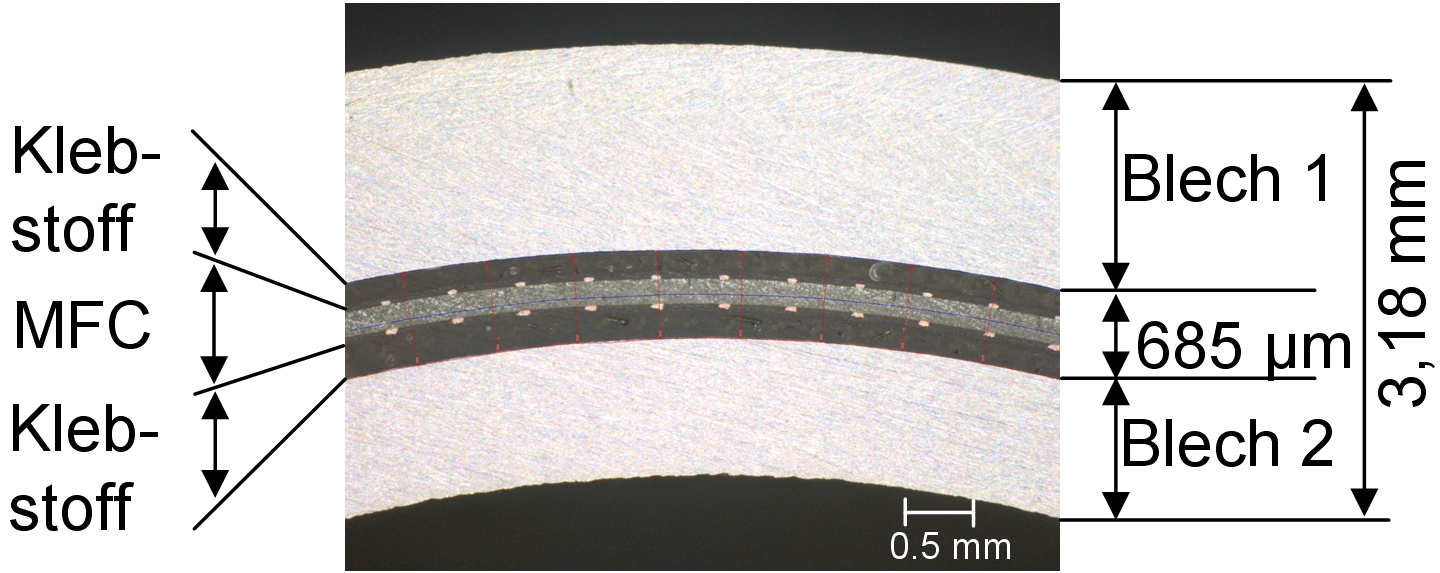

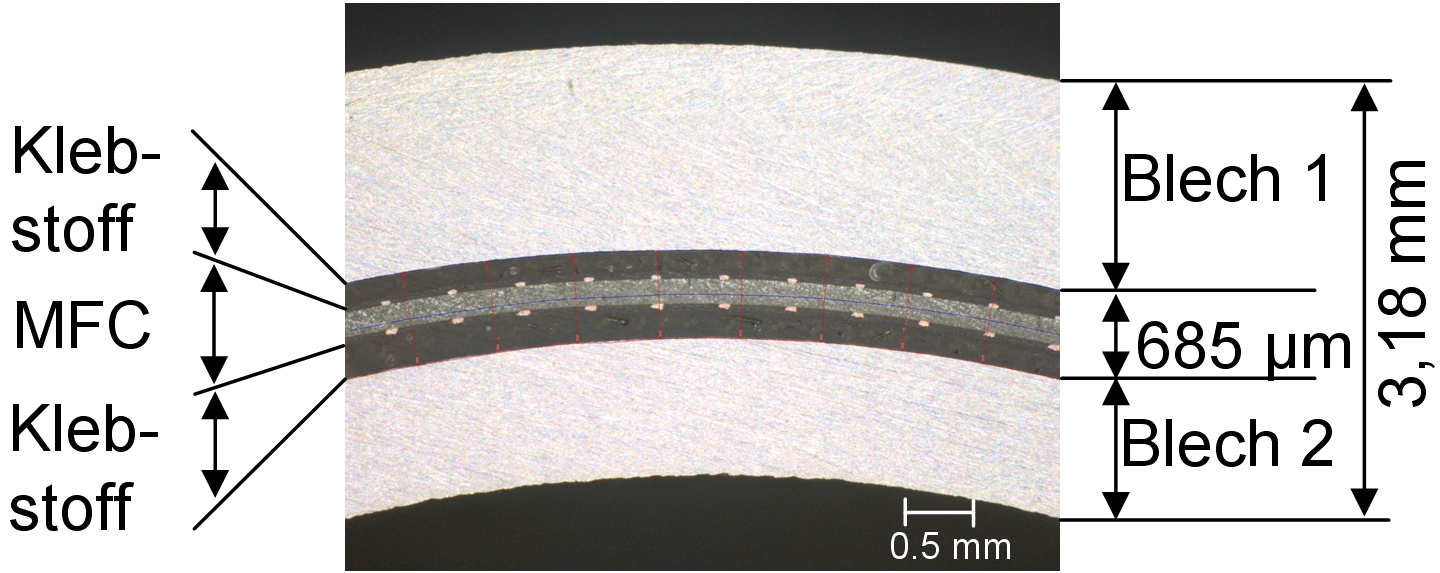

Im ersten Antragszeitraum wurde nachgewiesen, dass die vorgestellte Methode eine Umformung von hochspröden Piezofasern ermöglicht. Hierzu wurden Biege- sowie Streck- und Tiefziehoperationen durchgeführt. Zur Charakterisierung der Eigenschaften der umgeformten Bauteile wurden verschiedene Verfahren erprobt. Dabei hat sich die Messung der Kapazität als Indikator für eine umformungsbedingte Schädigung der Piezomodule ebenso wie die Durchführung von Röntgenuntersuchungen als besonders geeignet erwiesen. Die Erprobung der Bauteile hinsichtlich ihrer Sensor- und Aktoreigenschaften ermöglicht eine anwendungsnahe Charakterisierung. In TP B2 konnte der Umformvorgang simulativ abgebildet werden und die Belastungen der integrierten Piezoelemente bestimmt werden.

|

Bild 1: Umformwerkzeug Rechtecknapf |

|

|

|

|

Bild 2: Rechtecknapf R250 |

|

|

|

|

Bild 3: Schliffbild Biegeprobe R10 |

Forschungsprogramm

Aufbauend auf den positiven Ergebnissen zur Umformung von Doppellagenblechen mit integrierten Piezomodulen gilt es, die Technologie weiter in Richtung Großserienfähigkeit zu entwickeln. Untersuchungsgegenstand dabei ist die Charakterisierung des Umformverhaltens von Verbunden mit global und lokal applizierten kommerziellen und projektinternen Piezomodulen unter Variation der Decklage und der Art des Piezomoduls. Die Umformung der so hergestellten Proben sowie die Überprüfung ihrer Funktionalität ermöglicht die Einstellung des optimalen Aufbaus.

In TP B2 wird das Schädigungsverhalten von Piezomodulen simulativ und experimentell ermittelt. Somit können Rückschlüsse von den Belastungen des Umformvorgangs auf die Restfunktionalität des integrierten Piezomoduls gezogen werden.

Durch die Verwendung projektinterner Module (TPM – TP A5, µIM-Piezomodule – TP A6) sollen die Nachteile der kommerziellen Piezomodule hinsichtlichsoll die Kontaktierung vereinfacht und die Präparationszeit durch ein angepasstes Design verkürzt werden. Kontaktierung und einer aufwendigen Vorbereitung durch ein angepasstes Design gelöst werden.

Für die durch Mikrostrukturierung hergestellten Piezo-Metall-Verbunde aus Teilprojekt A2 soll ein Werkzeugkonzept entwickelt werden, das die Einbringung von Spannungen in den Bereich der integrierten Piezoelemente möglichst verhindert, um eine Aufweitung der Kavitäten aufgrund der Umformung zu vermeiden.