Teilprojekt A5

Entwicklung thermoplastverbundkompatibler Piezokeramik-Module (TPM) und zugehöriger Herstellungsverfahren

Leiter:

Prof. Dr.-Ing. habil. Maik Gude

Technische Universität Dresden

Fakultät Maschinenwesen und

Fakultät Verkehrswissenschaften „Friedrich List“

Institut für Leichtbau und Kunststofftechnik (ILK)

01062 Dresden

Telefon: 0351 / 463 38153

Telefax: 0351 / 463 38143

E-Mail: mg@ilk.mw.tu-dresden.de

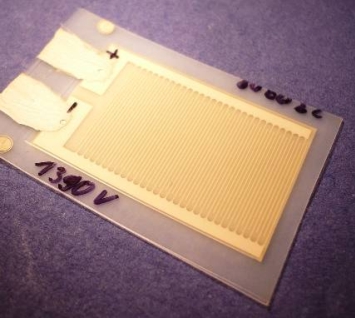

In der ersten Antragsphase wurden grundlegende thermoplastverbundkompatible Piezokeramik-Module (TPM) entwickelt, deren thermoplastische Trägerfolie (PA bzw. PEEK) bereits auf den Matrixwerkstoff der „passiven“ faserverstärkten Verbundstruktur abgestimmt ist. Durch gezieltes Anschmelzen der thermoplastischen Komponenten der neuartigen TPM und der thermoplastischen Verbundmatrix lässt sich somit in der aktiven Verbundstruktur im Direktverfahren eine homogene Anbindung zwischen Funktionsmodul und Tragstruktur einstellen. Damit können sowohl der derzeitig notwendige klebtechnische Montageschritt entfallen als auch Inhomogenitäten in der aktiven Verbundstruktur vermieden werden.

|

|

| Bild 1: Thermoplastverbundkompatibles Piezokeramik-Modul (TPM) mit PA-Trägerfolie |

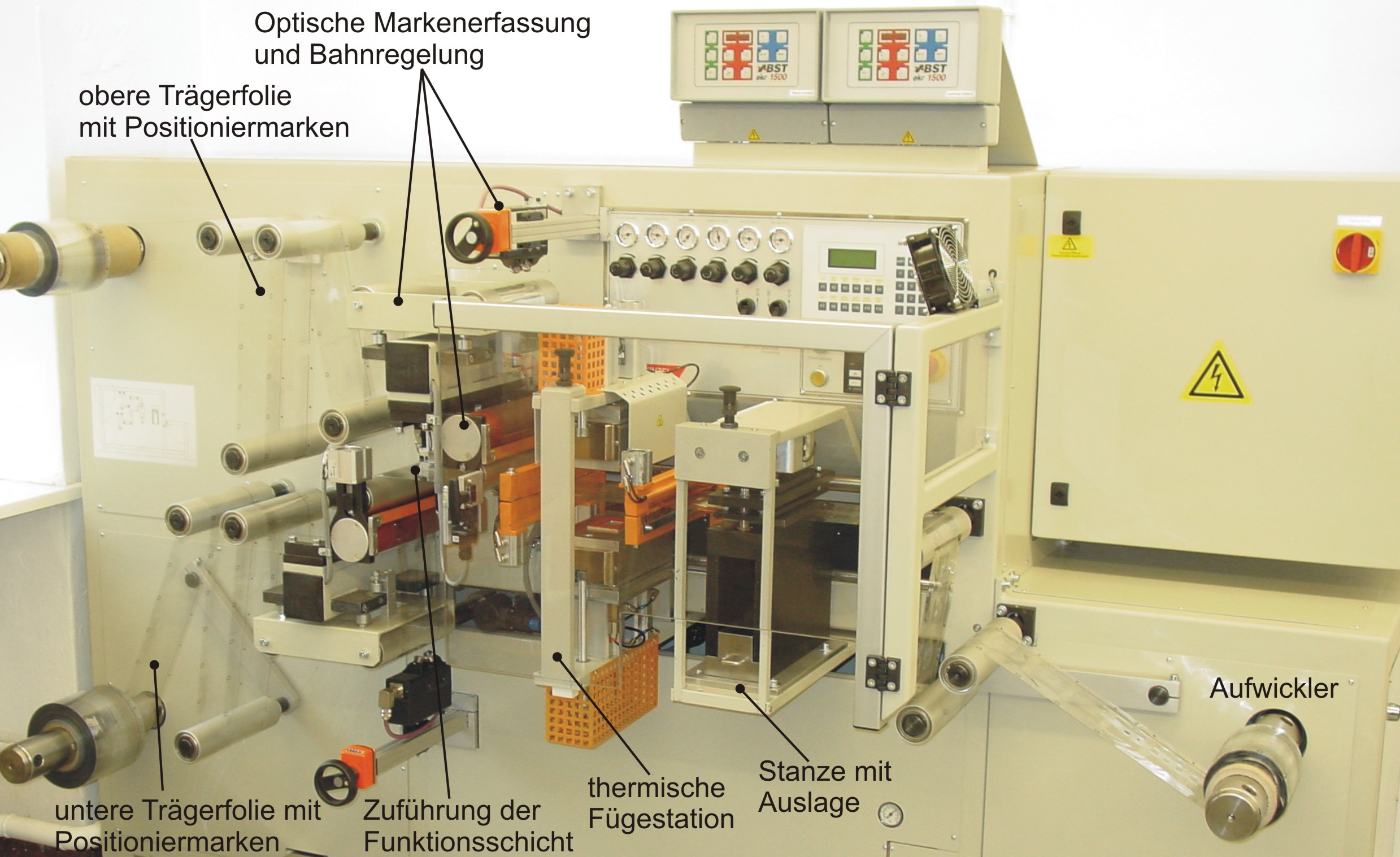

Besonderes Augenmerk bei der Entwicklung der TPM kommt der fertigungsgerechten Gestaltung und auf der werkstoffkompatiblen Auslegung der neuartigen Funktionsmodule mit Hilfe von numerischen Simulationsrechnungen, umfangreichen Fertigungsstudien sowie zerstörenden und zerstörungsfreien Prüfungen zu. Ein weiterer Schwerpunkt ist die Konzeption und Konstruktion sowie der Aufbau entsprechender Produktionsanlagen zur Konfektion und heißpresstechnischen Fertigung der thermoplastverbundkompatiblen Piezokeramik-Module.

|

|

| Bild 2: Montage- und Konfektioniereinheit zur automatisierten TPM-Fertigung |

In der zweiten Projektphase werden die bereits erarbeiteten grundlegenden Piezokeramik-Module mit PA- bzw. PEEK-Trägerfolie weiterentwickelt und mittels eines neuartigen quasi-kontinuierlichen Fertigungsprozesses hergestellt. Besonderes Augenmerk liegt neben dem technologie- und werkstoffgerechten Strukturentwurf auf der funktionellen Erweiterung des Moduldesigns hinsichtlich unterschiedlicher Funktionsprinzipien (d33- und d31-Prinzipien) und der Verwendung auch anisotroper Trägerfolien. Darüber hinaus soll die in der ersten Projektphase eigens konzipierte und aufgebaute unikale Modul-Fertigungseinrichtung – bestehend aus Konfektionierung und heißpresstechnischer Modulkonsolidierung – durch die Prozessschritte Elektrodierung und Bestückung mit dem Ziel einer durchgängigen Fertigungsprozesskette komplettiert werden. Durch begleitende Prozesssimulationen und Prozesskettenanalysen werden die technisch-technologischen Wechselwirkungen aufeinander abgestimmt. Dabei sollen die technologischen Einflüsse auf die technischen Eigenschaften der TPM analysiert und im Rückschluss die technologischen Parameter zur gezielten Einstellung definierter technischer Eigenschaften angepasst werden.